Пожарный шкаф производитель

Когда слышишь 'пожарный шкаф производитель', сразу представляется конвейер с одинаковыми железными ящиками. Но на деле даже толщина стали 1.2 мм и 1.5 мм – это разница между деформацией при ударе и сохранением геометрии. Мы в ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования десять лет назад начинали с простых щитов для гидрантов, а сейчас делаем пожарные шкафы с расчётом на температурные колебания от -45°C.

Конструкционные провалы и находки

В 2018 году пришлось переделывать партию шкафов для нефтебазы – заказчик требовал дверные петли, выдерживающие вандализм. Стандартные петли срезали болгаркой за 30 секунд. Пришлось разрабатывать скрытый крепёж с левосторонней резьбой, который не взломать без специнструмента.

Стекло в дверце – отдельная история. Поликарбонат 4 мм против закалённого стекла – казалось бы, выбор очевиден. Но на складах с химикатами поликарбонат мутнел за полгода. Пришлось комбинировать: стекло + антибликовое покрытие, хоть и дороже на 15%.

Сейчас тестируем порошковое покрытие с адгезией 8.2 MPa вместо стандартных 6.5 – кажется, мелочь, но в портовых зонах с солёным воздухом это даёт +5 лет к жизни шкафа.

Логистика как часть производства

Отгружали пожарные шкафы в Красноярск – три шкафа из партии получили вмятины. Разбирались месяц: оказалось, перевозчик ставил их под углом 45° к стенке фуры. Теперь в паспорте изделия рисуем схемы штабелирования.

Для Якутии разработали разборную конструкцию – сборка на объекте за 20 минут. Но столкнулись с проблемой: монтажники теряли крепёжные элементы. Теперь комплектуем каждую единицу запасными болтами в трёхкратном размере.

Самая неочевидная находка – цвет. RAL 3000 (красно-малиновый) выгорал на южных фасадах за два года. Перешли на RAL 3020 с добавлением УФ-стабилизаторов – дороже, но сохраняет цвет 7+ лет.

Совместимость с другим оборудованием

Наш сайт https://www.jr-fire.ru часто проверяют на совместимость шкафов с пожарными рукавами. Последний случай: в ТЦ ставили шкафы под рукава 51 мм, но проектировщик не учёл радиус изгиба – при проверке рукав перегибался. Теперь в техзаданиях указываем не только габариты, но и минимальный радиус.

С ящиками для огнетушителей тоже бывают казусы – делали шкаф под два углекислотных огнетушителя, а заказчик привез порошковые с другим диаметром. Теперь в документации приводим таблицы совместимости с 14 типами огнетушителей.

Крепёжные отверстия для пожарных насосов – казалось бы, элементарно. Но если сместить их на 2 см, насос вибрирует при работе. Используем шаблон с лазерной разметкой, хотя это +12% к времени сборки.

Материаловедческие нюансы

Оцинкованная сталь с покрытием 120 мкм – стандарт для помещений. Но для автомоек пробуем нержавейку AISI 430 – дороже в 2.3 раза, зато нет коррозии в местах уплотнителей.

Уплотнители из EPDM против силикона – вечный спор. EPDM дешевле, но в пищевых производствах требуют силикон. Хотя по опыту, EPDM служит дольше при контакте с дезинфицирующими средствами.

Замочные механизмы – отдельная головная боль. Цинковые сплавы не выдерживают северных зим, переходим на латунь. Замки с кодом 7741 показывают лучшую износостойкость – проверяли на 5000 циклов открывания.

Полевые наблюдения и доработки

В прошлом месяце инспектировали объект с нашими шкафами после 5 лет эксплуатации. Обнаружили: в 30% случаев срывали пломбы из-за неудобного расположения. Перенесли пломбу в нижний торец – проблема исчезла.

Маркировка – казалось бы, мелочь. Но таблички из анодированного алюминия отслаивались при мойке высоким давлением. Перешли на гравировку с заполнением эмалью – держится даже после химчистки.

Вентиляционные решётки в нижней части – делали с шагом 10 мм. Но в цехах металлообработки забивались стружкой. Увеличили шаг до 15 мм + установили съёмные фильтры – обслуживающий персонал благодарит.

Экономика без компромиссов

Когда предлагают удешевить конструкцию на 20% за счёт стали 0.8 мм – отказываемся. Проводили краш-тест: шкаф из тонкой стали деформировался при падении с высоты 1.2 м (имитация аварии при погрузке).

Китайские аналоги дешевле на 40%, но их порошковое покрытие не проходит испытание на адгезию после 50 циклов заморозки. Наше производство в Хэбэе даёт стабильное качество, хоть и дороже.

Сейчас экспериментируем с ребрами жёсткости нестандартной формы – увеличили стоимость производства на 8%, но на 31% снизили риск деформации при транспортировке. Для нас это окупается снижением рекламаций.

Перспективы и тупиковые ветки

Пробовали делать шкафы с датчиками температуры – идея провалилась. Электроника в неотапливаемых помещениях выходила из строя через 6 месяцев. Вернулись к механическим решениям.

Автоматические системы контроля доступа к шкафам – слишком дорого для массового применения. Хотя для АЭС продолжаем делать спецверсии с биометрией.

Сейчас работаем над универсальным креплением для мини-пожарных станций – чтобы можно было менять конфигурацию без сварки. Пока получается громоздко, но уже есть прототип на 70% компактнее предыдущего.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пожарное ведро

Пожарное ведро -

Термостойкий защитный костюм

Термостойкий защитный костюм -

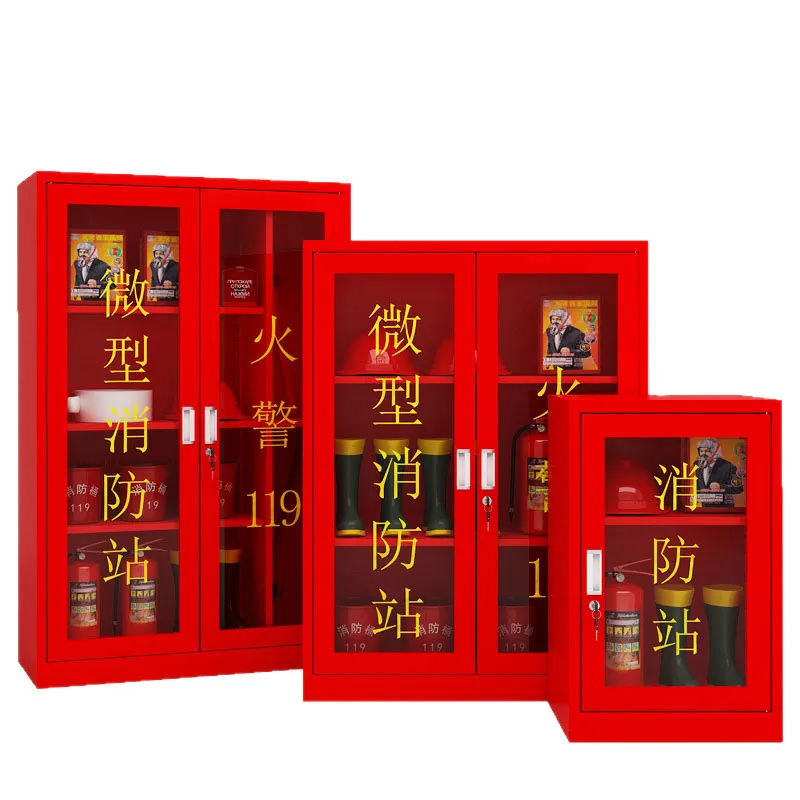

Шкаф микро-пожарного поста

Шкаф микро-пожарного поста -

Подвесной огнетушитель с гептафторпропаном

Подвесной огнетушитель с гептафторпропаном -

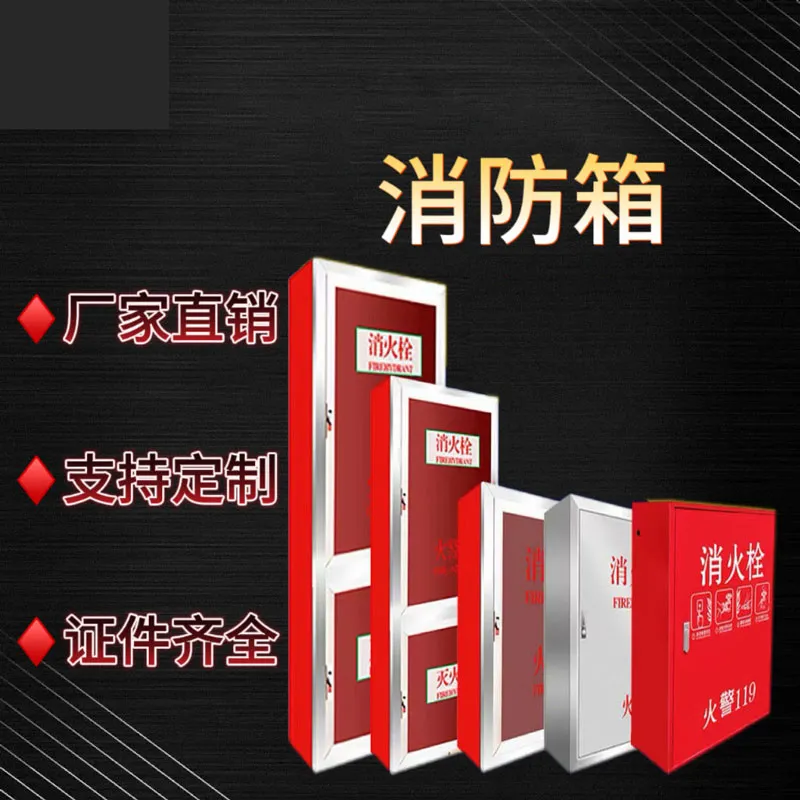

Пожарный шкаф

Пожарный шкаф -

Взрывозащищенная электрическая пожарная пушка

Взрывозащищенная электрическая пожарная пушка -

Пожарная кирка

Пожарная кирка -

Оцинкованная стальная труба

Оцинкованная стальная труба -

Алюминиевый защитный барьер от грызунов

Алюминиевый защитный барьер от грызунов -

Ключ для наружного пожарного гидранта

Ключ для наружного пожарного гидранта -

Пожарные защитные ботинки

Пожарные защитные ботинки -

Пожарный насос

Пожарный насос

Связанный поиск

Связанный поиск- Огнетушитель порошковый 8 кг цена

- Надувная аварийная пожарная палатка производители

- пожарный шкаф в диспетчерской

- Толщина стальных оцинкованных труб 150 завод

- Сву ороситель поставщики

- Уличные пожарные шкафы заводы

- Огнетушители порошковые 5кг основный покупатель

- Пожарный гидрант основный покупатель

- Специализированный шкаф для микро-пожарного поста поставщик

- Гидрант со стабилизированным понижением давления dn65 производители