Пожарный ствол производитель

Когда ищешь производителя пожарных стволов, первое, что приходит в голову – это ГОСТы и сертификаты. Но за ними стоит нечто более важное: понимание, как эта железка поведёт себя в реальном пожаре, когда счёт идёт на секунды. У нас в ООО 'Хэбэй Цзиньжуй' бывали случаи, когда заказчики присылали на испытания стволы конкурентов – внешне гладкие, а на деле дают или неравномерный факел, или резьбу сорвёшь при переключении режимов. Вот это и есть разница между штамповкой и осмысленным производством.

Конструкция, которую не проходят в теории

Возьмём, к примеру, наш пожарный ствол РСК-50. Сделали его после десятка выездов на тушение складов с горючими жидкостями. В стандартных учебниках пишут про угол распыла и расход воды, но никто не упоминает, как трудно удержать ствол при давлении выше 6 атмосфер, если у него не предусмотрены рёбра жёсткости на корпусе. Мы их добавили после того, как пожарный из Владивостока прислал фото сломанной рукоятки – человек чуть не упал с лестницы при резком скачке давления.

А ведь многие производители до сих пор льют корпуса без учёта вибрации. Проверить просто: поставь ствол на максимальный напор и положи на него руку – если через минуту пальцы немеют от вибрации, значит, гидравлику не просчитали. Мы такие образцы сразу в брак, хотя визуально – хоть на выставку вези.

Кстати, про резьбу. Переходники должны быть не просто по ГОСТу, а с запасом в пол-оборота. Помню, на одном из объектов в Новосибирске пришлось срезать ствол болгаркой – его 'намертво' заклинило на рукаве из-за того, что резьба была впритык. Теперь все наши изделия проходят обкатку на трёх типах рукавов перед упаковкой.

Материалы: где экономить нельзя

Нержавейка – это не панацея. Для пожарный ствол в условиях морского порта да, но для обычного городского расчёта переплачивать нет смысла. Мы используем алюминиевые сплавы с антикоррозийным покрытием – легче и дешевле. Но вот что важно: задвижка из латуни должна быть именно литьевой, а не штампованной. Штамповка после 300 циклов начинает подтекать, проверено на стенде.

Один раз попробовали работать с китайским поставщиком комплектующих – сэкономили 15%, но через полгода получили партию с микротрещинами на соплах. Пришлось отзывать всю партию. Теперь все литые детали делаем сами, на том же оборудовании, что и пожарные гидранты. Да, дороже, но спим спокойно.

Кстати, про покрытие. Эпоксидная краска – это стандарт, но мы добавили в техпроцесс пескоструйную обработку перед покраской. Без этого даже лучшая краска отслоится после первого же падения ствола на асфальт.

Испытания, о которых не пишут в каталогах

Стендовые испытания – это хорошо, но мы всегда просим пожарные расчёты тестировать образцы в рабочих условиях. Как-то прислали видео с учениями МЧС: наш ствол РС-70 упал с высоты второго этажа и покатился по бетону. После этого остались вмятины, но регулировка режимов работала как новая. А вот конкурентный образец разлетелся на части от такого же падения.

Ещё важный момент – тест на 'холодный старт'. Когда ствол пролежал на морозе при -40°C, а потом его надо быстро привести в рабочее состояние. Мы специально разработали смазку для уплотнителей, которая не застывает на сильном морозе. Проверяли в Якутске – пожарные подтвердили, что переключение режимов работает даже после ночи на улице.

Кстати, о прокладках. Ставили сначала тефлоновые – не пошли, потому что при высоких температурах они теряют эластичность. Вернулись к резине специального состава, хотя она на 20% дороже.

Совместимость с другим оборудованием

Наша компания ООО 'Хэбэй Цзиньжуй' производит не только пожарные стволы, но и пожарные рукава, огнетушители, поэтому можем гарантировать полную совместимость. Бывает, что ствол от одного производителя не стыкуется с рукавом другого – и на пожаре это катастрофа. Мы все резьбы делаем с унифицированными параметрами, даже если это стоит дополнительных затрат.

Особенно сложно с пожарными насосами. Когда насос даёт пульсирующий поток, а ствол не стабилизирует давление – получается 'пляшущий' факел. Мы доработали конструкцию спирали внутри ствола, чтобы гасить эти пульсации. Решение пришло после жалоб из пожарной части, где работали с насосами старого образца.

Сейчас тестируем новую серию стволов для мини-пожарных станций – там нужны компактные модели, но без потери функциональности. Сделали прототип на 30% меньше стандартного, но пришлось пересчитать всю гидравлику.

Что вижу на рынке

Сейчас многие производители пытаются удешевить производство, переходя на тонкостенные материалы. Это опасно – ствол может лопнуть при гидроударе. Мы сохраняем толщину стенки не менее 4 мм в критичных местах, даже если это делает продукт дороже.

Заметил ещё одну тенденцию: некоторые добавляют кучу 'наворотов' вроде лазерных указателей или электронных счётчиков расхода. На практике пожарные редко этим пользуются – главное, чтобы ствол был надежным и простым в управлении. Мы оставили только необходимые функции, зато довели их до ума.

Кстати, на сайте jr-fire.ru мы выложили видео реальных испытаний – не постановочные съёмки, а как есть, с замечаниями и косяками. Пожарные ценят честность больше, чем глянцевые картинки.

Вместо заключения

Производство пожарных стволов – это не про то, чтобы сделать железку по чертежу. Это про понимание, что будет, когда этот ствол окажется в руках уставшего пожарного в задымленном помещении. Мелочи вроде формы рукоятки или расположения переключателя иногда важнее, чем технические характеристики.

Мы в ООО 'Хэбэй Цзиньжуй' продолжаем собирать обратную связь от пожарных расчётов – иногда какая-то мелкая доработка по их совету спасает больше, чем самые продвинутые технологии. Как-то пришло письмо из Воркуты: 'Спасибо, что сделали рифление на регуляторе – в толстых перчатках теперь не скользит'. Вот это и есть настоящая оценка работы.

Если кто-то ищет пожарный ствол производитель, который действительно понимает специфику работы – заходите на jr-fire.ru, там есть не только каталог, но и технические заметки от наших инженеров. Пишем без прикрас, с реальными цифрами и примерами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

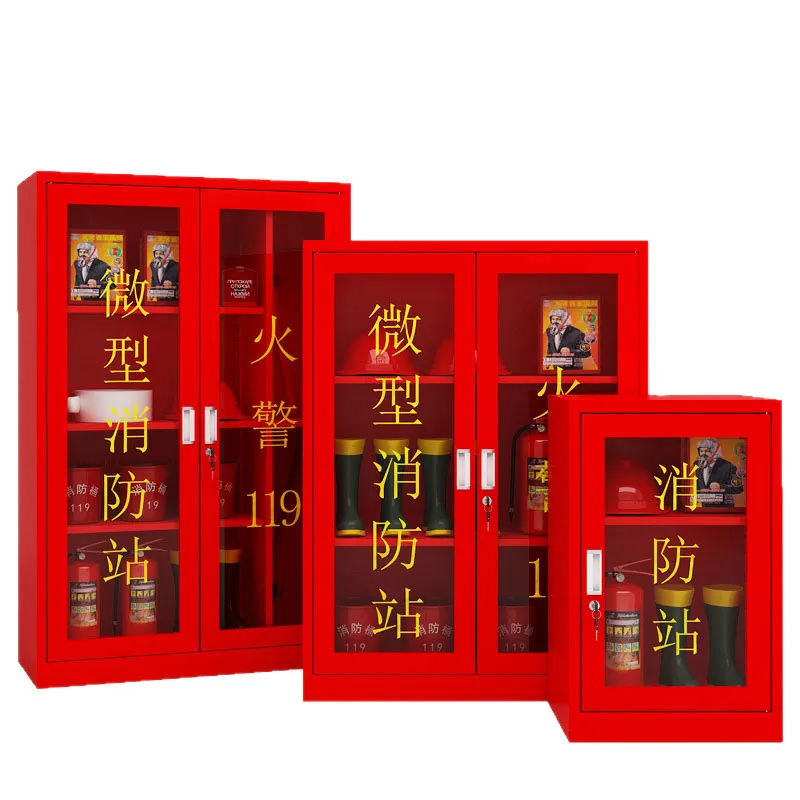

Шкаф микро-пожарного поста

Шкаф микро-пожарного поста -

Пожарное ведро

Пожарное ведро -

Лесная пожарная экипировка

Лесная пожарная экипировка -

Ороситель

Ороситель -

Термостойкий защитный костюм

Термостойкий защитный костюм -

Подвесной огнетушитель с гептафторпропаном

Подвесной огнетушитель с гептафторпропаном -

Пожарный ствол

Пожарный ствол -

Оцинкованная стальная труба

Оцинкованная стальная труба -

Ключ для наружного пожарного гидранта

Ключ для наружного пожарного гидранта -

Пожарная кирка

Пожарная кирка -

Насосно-повысительная и стабилизирующая установка

Насосно-повысительная и стабилизирующая установка -

Ящик для огнетушителя

Ящик для огнетушителя

Связанный поиск

Связанный поиск- Шкаф пожарный шп к о пульс 320взб поставщик

- Комплектация пожарного шкафа завод

- Гидрант с понижением давления основный покупатель

- Оборудование для порошковых огнетушителей завод

- Пожарные ящики для рукавов и огнетушителей производитель

- Оцинкованная стальная труба dn200 заводы

- головка пожарная соединительная гм 80

- Огнетушитель порошковый 6 кг основный покупатель

- Оцинкованная стальная труба dn150 заводы

- огнетушитель порошковый 2 з авсе