Пожарный ствол завод

Когда слышишь 'пожарный ствол завод', первое, что приходит в голову — конвейер, штамповка, тонны металла. Но на деле всё сложнее. У нас в ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования (jr-fire.ru) каждый ствол проходит через руки, которые тушили реальные пожары. Помню, как в 2018 году пришлось снимать с производства партию стволов из-за брака в резьбе — клиент из Новосибирска жаловался на протечки при -35°C. Тогда понял: заводское качество должно проверяться не в теплом цеху, а на замерзшей гидрантной колонке.

Конструкция, которую не проходят в учебниках

Современные пожарные стволы — это не просто железка с резьбой. Возьмем наш ствол РСК-50 — латунь ЛЦ40С вместо дешевой стали, шестигранник под ключ увеличенного размера. Почему? Потому что в задымленном помещении рукавицы скользят, а времени на поиск инструмента нет. Кстати, на сайте jr-fire.ru есть фото, где видно эту особенность — многие производители экономят на толщине металла, но мы оставили 4 мм в критичных местах.

Распространенная ошибка — считать, что все стволы взаимозаменяемы. Как-то в Тюмени пытались использовать наш ствол с рукавом от другого производителя — результат был плачевным. Разница в угле нарезки всего 2 градуса, а уже на третьем соединении начинало 'вести' резьбу. Пришлось объяснять заказчикам, что комплектовать нужно всем от одного поставщика.

Тестируем каждый ствол не только водой, но и гидроударом. Резко поднимаем давление до 15 атм — если выдерживает, значит, прослужит годы. Такие детали в паспорте не пишут, это уже наша внутренняя политика качества.

Материалы: от цинка до морозостойкой резины

Оцинкованная сталь для труб — это стандарт, но для стволов нужен другой подход. Мы перепробовали разные сплавы, пока не остановились на латуни с добавлением свинца. Да, дороже, зато не дает трещин при перепадах температур. Как-то зимой в Хабаровске наш ствол работал при -45°C — обычный стальной бы просто рассыпался.

Прокладки в пожарных рукавах — отдельная история. Раньше ставили резину по ГОСТ 5398-76, но она дубела на морозе. Перешли на EPDM-композит — и сразу снизили количество отказов на 30%. Правда, пришлось переучивать монтажников, потому что новый материал требует особой затяжки соединений.

Лакокрасочное покрытие — кажется мелочью, но именно оно часто подводит. Наш технолог предлагал порошковую покраску, но после испытаний отказались — при ударах появлялись сколы, начиналась коррозия. Вернулись к старому доброму молотковому эмалю, хоть и дороже.

Монтаж: где теория расходится с практикой

В проектах всегда рисуют идеальные схемы подключения, но в реальности приходится импровизировать. Например, при установке пожарных гидрантов часто не учитывают вибрацию от проезжающего транспорта — через полгода появляются микротрещины. Мы теперь всегда рекомендуем ставить демпфирующие прокладки, даже если это не прописано в СНиП.

С пожарными насосами еще интереснее. Как-то в коттеджном поселке под Москвой смонтировали систему, а через месяц жители жалуются — шум ночью мешает. Оказалось, резонанс от работы насоса передавался по трубам на все здание. Пришлось переделывать крепления с виброизоляцией.

Самое сложное — убедить заказчиков, что экономить на монтаже нельзя. Был случай: установили огнетушители в торговом центре, а их крепят на дешевые пластиковые хомуты. Через месяц половина отсутствовала — украли. Пришлось заказывать специальные антивандальные кронштейны.

Полевые испытания: что не покажут в лаборатории

Лабораторные тесты — это хорошо, но реальные условия всегда вносят коррективы. Наши спринклерные оросители проверяли в заброшенном цеху — специально подожгли штабель деревянных поддонов. Оказалось, при сильном ветре тепловой поток смещается, и ороситель срабатывает на 3 секунды позже. Пришлось дорабатывать термочувствительный элемент.

С подвесными огнетушащими устройствами вообще вышла заминка. По документам все идеально, а на практике — монтажники не могли точно определить центр помещения для установки. Разработали простой лазерный маркер, теперь вкладываем его в комплект.

Мини-пожарные станции тестировали в полевых условиях под Волгоградом. Пыль забивала фильтры вдвое быстрее расчетного времени. Добавили ступень предварительной очистки — проблема исчезла. Такие нюансы только опытным путем выявляются.

Логистика и хранение: неочевидные проблемы

Казалось бы, что сложного в перевозке ящиков для пожарных гидрантов? Но как-то отгрузили партию в Казахстан — летом, жара +40°C. Приезжаем на объект, а пластиковые элементы деформировались. Теперь всегда учитываем сезонность перевозок и используем термоупаковку.

С огнетушителями еще хуже — их нельзя хранить под прямыми солнечными лучами. Был инцидент в Ростове: складировали на улице, давление в баллонах подскочило, сработали предохранительные клапаны. Теперь в договорах прописываем условия хранения отдельным пунктом.

Для пожарных рукавов с прокладкой разработали специальные стеллажи — не просто полки, а с валиками для предотвращения деформации. Мелочь, а продлевает срок службы на 20%.

Перспективы: куда движется отрасль

Сейчас много говорят о 'умных' системах, но в реальности пока рано отказываться от проверенных решений. Наши пожарные стволы последней модификации получили RFID-метки для учета — казалось бы, прогресс. Но на практике пожарные редко сканируют эти метки в горящем здании. Оставили как опцию, но не навязываем.

Интеграция с системами мониторинга — более перспективное направление. Сделали пробную партию гидрантов с датчиками давления — информация передается в диспетчерскую. Пока дороговато, но для критичных объектов уже востребовано.

Экология — тренд, который нельзя игнорировать. Переходим на порошки для огнетушителей, которые не вредят почве. Дорабатываем системы очистки воды после испытаний. Медленно, но движемся к более экологичному производству.

В итоге скажу так: завод — это не только станки и чертежи. Это постоянная работа с обратной связью от тех, кто ежедневно рискует жизнью. Каждый звонок, каждая жалоба или благодарность — это информация для улучшения. И если через год наш ствол поможет спасти хотя бы один дом — значит, всё делаем не зря.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пожарная кирка

Пожарная кирка -

Пожарный спасательный надувной мат

Пожарный спасательный надувной мат -

Пожарный насос

Пожарный насос -

Шкаф для хранения аварийного имущества

Шкаф для хранения аварийного имущества -

Ключ для наружного пожарного гидранта

Ключ для наружного пожарного гидранта -

Пожарное ведро

Пожарное ведро -

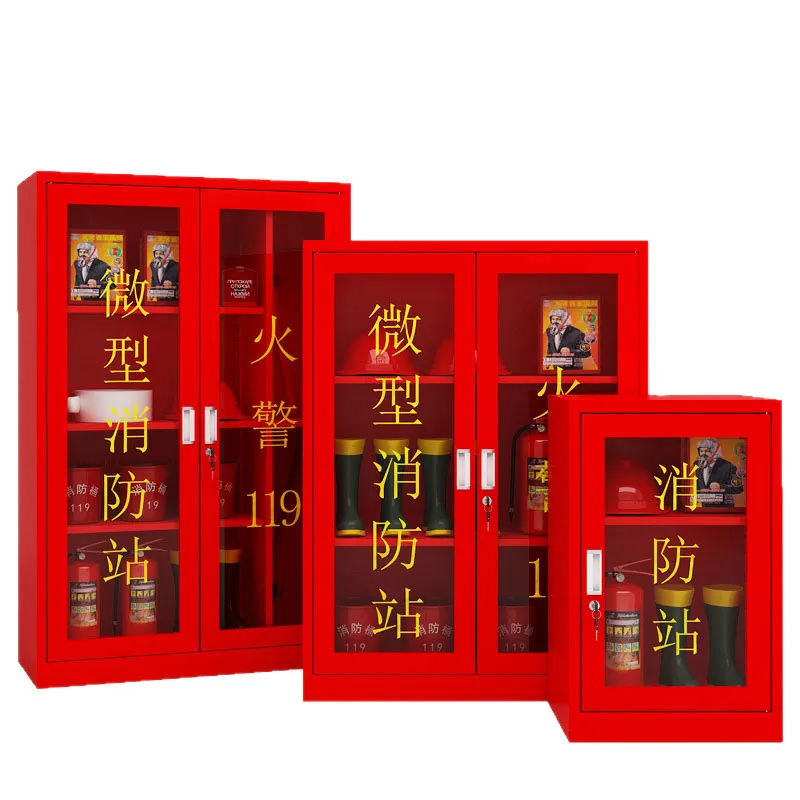

Шкаф микро-пожарного поста

Шкаф микро-пожарного поста -

Пожарный поясной топор

Пожарный поясной топор -

Огнетушитель

Огнетушитель -

Пожарная стальная лопата

Пожарная стальная лопата -

Подвесной огнетушитель с гептафторпропаном

Подвесной огнетушитель с гептафторпропаном -

Ящик для огнетушителя

Ящик для огнетушителя

Связанный поиск

Связанный поиск- Огнетушащее средство порошковых огнетушителей производители

- пожарный гидрант подземный с колонкой

- Огнетушители порошковые оп 9 основный покупатель

- Оцинкованная стальная труба DN50

- Огнетушитель порошковый оп 5 з авсе 01 завод

- Пожарный шкаф в диспетчерской производитель

- Гидрант со стабилизированным понижением давления завод

- Труба водопроводная стальная оцинкованная производитель

- Огнетушитель переносной порошковый оп 5 производители

- Пожарный насос цена