Пожарные ящики для рукавов и огнетушителей заводы

Когда слышишь про заводы по производству пожарных ящиков, сразу представляются конвейеры с одинаковыми железными коробками. Но на деле даже у ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования (https://www.jr-fire.ru) каждый заказ требует пересмотра типовых решений – то клиенту нужны встроенные крепления для огнетушителей нестандартного размера, то запрашивают ящики для рукавов с дополнительной перфорацией против конденсата.

Конструкционные тонкости, которые не увидишь в каталогах

В наших ящиках для пожарных гидрантов толщина стали редко превышает 1.2 мм, хотя многие производители экономят до 0.8 мм. Помню, как на объекте в Новосибирске при -40°С замки на дешёвых боксах просто не открывались – пришлось экстренно менять на наши образцы с усиленными петлями. Кстати, именно тогда добавили в конструкцию дренажные отверстия под прокладку рукава – вода не застаивается.

С ящиками для огнетушителей вообще отдельная история. Стандарты требуют размещения на высоте 1.5 метра, но в цехах с высокими вибрациями крепления должны быть с демпферными прокладками. Один раз недосмотрели – огнетушитель выпал при работе пресса. Теперь всегда проверяем резьбу крепёжных пластин на усилие отрыва не менее 200 кг.

Крайне важна антикоррозийная обработка. После трёх лет наблюдений на химическом заводе в Дзержинске пришли к комбинированному покрытию: цинкование + полимерное напыление. Обычная порошковая краска в агрессивной среде держится максимум два года.

Логистические головоломки с металлоконструкциями

С мини-пожарными станциями всегда сложно с транспортировкой – габариты часто превышают 2.5 метра. Пришлось разработать разборную конструкцию, где рама собирается на объекте. Зато теперь можем комплектовать их насосами и стволами прямо на месте, как делали для склада в Казани.

С оцинкованными трубами проще, но есть нюанс: при перевозке длинномеров нужно обязательно использовать деревянные прокладки между рядами. Один раз погрузчики повредили резьбу на партии – пришлось в срочном порядке восстанавливать на месте плашками.

Самые проблемные – спринклерные оросители. Их везем в отдельной таре с ячейками, иначе даже лёгкие удары выводят из строя тепловые замки. Как-то разгружали коробки с высоты 20 см – 15% брака сразу.

Монтажные подводные камни

При установке подвесных огнетушащих устройств часто сталкиваемся с тем, что строители не учитывают нагрузку на перекрытия. Приходится усиливать крепления анкерами с распорными втулками. В прошлом месяце на объекте в Екатеринбурге чуть не сорвало конструкцию – вовремя заметили трещины в швах плит.

С пожарными насосами другая проблема – вибрация. Если не сделать гибкие вставки в обвязке, со временем раскручиваются соединения. Сейчас всегда ставим дополнительные контргайки после монтажа.

Хуже всего, когда проектировщики размещают пожарные стволы рядом с электрощитовыми – приходится переносить уже смонтированные узлы. Последний случай был на хлебозаводе в Воронеже, где пришлось переделывать всю разводку рукавов.

Эволюция требований к материалам

Раньше все требовали нержавейку для ящиков, но сейчас перешли на оцинкованную сталь с полимерным покрытием – и дешевле, и коррозионная стойкость не хуже. Проверяли в солевой камере: наши образцы держатся 5 лет без изменений.

С пожарными рукавами с прокладкой ситуация обратная – здесь экономить нельзя. После инцидента на текстильной фабрике, где рукав лопнул при первом же включении, используем только материалы с двойным армированием. Кстати, хранить их в сложенном состоянии больше полугода нельзя – теряют гибкость.

Даже простейшие ящики для огнетушителей теперь делаем с замками, которые можно открыть в перчатках. Казалось бы, мелочь, но на практике оказалось критически важным – на том же химическом заводе оперативность доступа к средствам пожаротушения спасла целый цех.

Неочевидные взаимосвязи в комплектации

Никогда не ставьте пожарные гидранты вплотную к ящикам с рукавами – должен быть зазор не менее 30 см для свободного подключения. Учились на ошибках, когда в Тюмени пришлось демонтировать уже установленные блоки.

При комплектации мини-пожарных станций обязательно учитываем температурный режим. Если объект неотапливаемый, добавляем антизамерзающие добавки в систему. На стройке в Мурманске без этого вода в насосах замерзала даже через теплоизоляцию.

Совсем недавно столкнулись с новой проблемой – в умных зданиях требуют датчики контроля доступа к ящикам. Пришлось разрабатывать модели со встроенными считывателями карт. Интересно, что это увеличило спрос на всю линейку – даже там, где такая опция изначально не планировалась.

Перспективы развития простейшего оборудования

Сейчас экспериментируем с композитными материалами для ящиков – легче стали и не ржавеют. Но пока не решена проблема хрупкости при низких температурах. Испытывали образцы в Якутске – при -55°С появляются микротрещины.

Постепенно уходим от универсальных решений к специализированным. Например, для АЗС разрабатываем ящики с усиленной взрывозащитой, а для пищевых производств – с покрытием, устойчивым к агрессивным моющим средствам.

Самое сложное – сохранить баланс между ценой и качеством. Когда видишь, как некоторые конкуренты экономят на толщине металла или покрытии, понимаешь, почему мы до сих пор получаем заказы на замену недавно установленного оборудования. В пожарной безопасности мелочей не бывает – это знаем не понаслышке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пожарный спасательный надувной мат

Пожарный спасательный надувной мат -

Оцинкованная стальная труба

Оцинкованная стальная труба -

Мобильное трёхколёсное противопожарное депо

Мобильное трёхколёсное противопожарное депо -

Взрывозащищенная электрическая пожарная пушка

Взрывозащищенная электрическая пожарная пушка -

Пожарный насос

Пожарный насос -

Стационарный пожарный ствол

Стационарный пожарный ствол -

Термостойкий защитный костюм

Термостойкий защитный костюм -

Лесная пожарная экипировка

Лесная пожарная экипировка -

Алюминиевый защитный барьер от грызунов

Алюминиевый защитный барьер от грызунов -

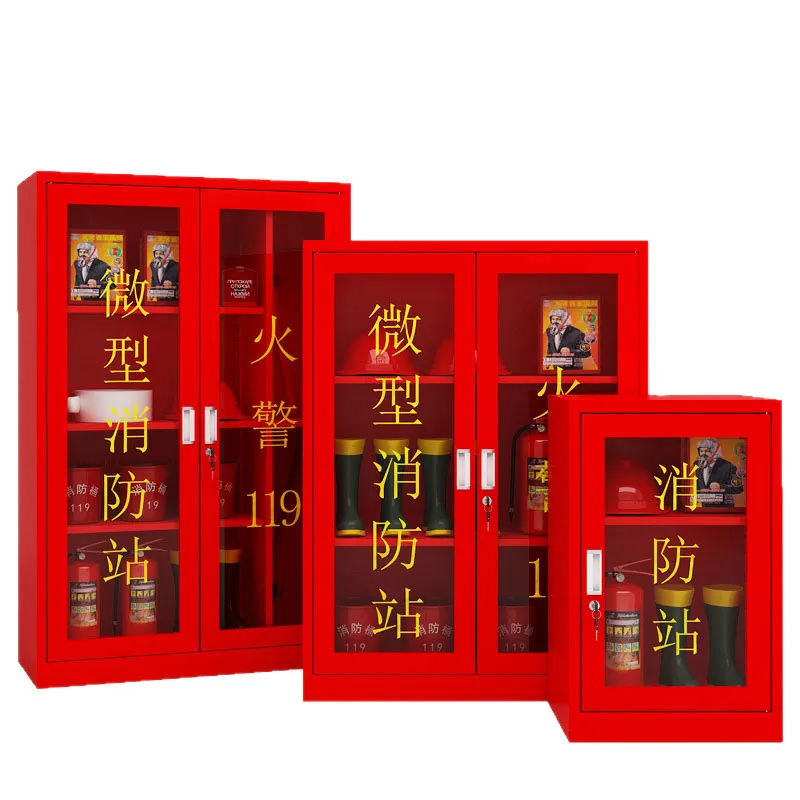

Шкаф микро-пожарного поста

Шкаф микро-пожарного поста -

Пожарный гидрант

Пожарный гидрант -

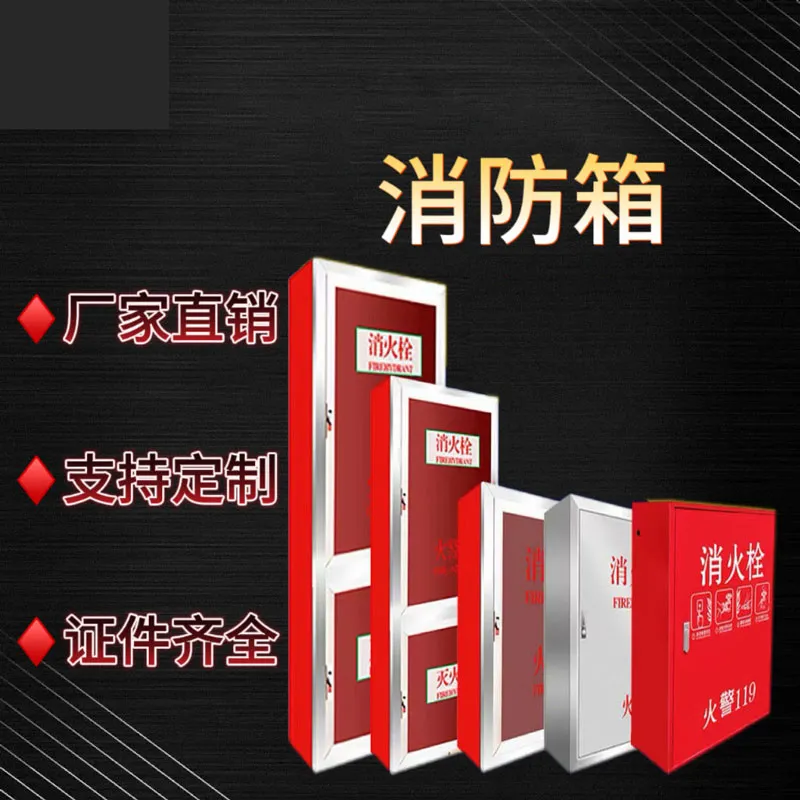

Ящик для огнетушителя

Ящик для огнетушителя

Связанный поиск

Связанный поиск- Труба водопроводная стальная оцинкованная производитель

- Огнетушитель порошковый 3 кг поставщики

- Пожарные шкафы в интерьере цена

- Шкаф пожарный навесной шпк 320 н поставщик

- Стальная оцинкованная труба диаметр 32 основный покупатель

- Огнетушитель порошковый оп 5 з авсе 01 основный покупатель

- Огнетушитель цена

- Оцинкованная стальная труба dn25 поставщик

- шкаф пожарный шпк 310нзк

- Огнетушитель порошковый универсальный цена