Пожарные шкафы в интерьере завод

Когда слышишь про пожарные шкафы на производстве, первое, что приходит в голову — ряды одинаковых белых коробок у проходов. Но на деле их интеграция в заводской интерьер напоминает сборку пазла с недостающими деталями. Многие заказчики до сих пор считают, что главное — соответствие ГОСТам, а расположение и эргономика ?как-нибудь сами сложатся?. Приходилось видеть, как шкафы в цеху монтировали в полуметре от станков — формально норматив соблюден, но доступ к ним в чрезвычайной ситуации заблокирован летящей стружкой или заготовками.

Где стандарты бессильны: три провала из практики

В 2019 году на одном из машиностроительных заводов под Казанью нам пришлось переделывать систему расстановки пожарных шкафов после инцидента с ложным срабатыванием сигнализации. По проекту шкафы стояли строго по регламенту — через каждые 20 метров. Но в зоне штамповочного пресса рабочие годами складировали технологическую оснастку прямо перед шкафом. Когда потребовалось срочно проверить рукав, доступ занял 12 минут вместо положенных 30 секунд.

Еще случай: химическое производство с агрессивной средой. Заказчик сэкономил, поставив обычные шкафы вместо коррозионностойких. Через полгода петли заклинило, а на внутренней поверхности появились свищи. Пришлось экстренно менять всю линию на оцинкованные модели с полимерным покрытием — подобные тем, что сейчас выпускает ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования. Кстати, их сайт https://www.jr-fire.ru стоит изучить хотя бы из-за разделов по специализированной фурнитуре — редко где увидишь деталировку по стойкости крепежа к кислотам.

Самое парадоксальное — когда шкафы ?прячут? в рамках концепции ?чистого цеха?. На алюминиевом заводе в Красноярске дизайнеры встроили их в ниши с раздвижными панелями, которые в испытаниях не смогли открыть 4 из 5 сотрудников. Пришлось ломать перегородки и ставить наружные модели с сигнальными табличками — иногда функциональность должна доминировать над эстетикой.

Что должно быть внутри кроме огнетушителя

Типичная ошибка — комплектовать шкафы по минимальному перечню. Рукав, ствол, огнетушитель — и всё. Но в цехах с повышенной вибрацией (например, кузнечные участки) обязательно нужны держатели для рукавов с фиксацией от самопроизвольного разматывания. Мы в таких случаях дополнительно ставим кронштейны под запасные сопла для пожарных стволов — на практике они часто ломаются при падении.

Отдельно про пожарные гидранты внутри шкафов: если на улице их хоть как-то обслуживают, то встроенные в цеховые коммуникации часто ?забывают?. Как-то при плановой проверке на литейном заводе обнаружили, что три внутренних гидранта неработоспособны из-за известковых отложений. Теперь всегда рекомендуем класть рядом с шкафом паспорт с графиком промывки — это дисциплинирует ответственных.

Мало кто учитывает температурные деформации. В неотапливаемых складах металлопроката стальные дверцы шкафов зимой заедало из-за конденсата. Решение нашли в комбинированных моделях с алюминиевыми фасадами — подобные есть в ассортименте ООО Хэбэй Цзиньжуй, их продукция включает корпуса с терморазрывом. Кстати, их ящики для пожарных гидрантов как раз разработаны для нестабильных температур — но об этом редко пишут в описаниях.

Неочевидные зоны риска

В пищевых производствах главный враг — мойка высокого давления. Водяная пыль проникает в малейшие щели, вызывая коррозию замков. Стандартная рекомендация — ставить шкафы в коридорах, но там они часто мешают логистике. Оптимальным оказалось размещение за несущими колоннами с установкой влагозащитных кожухов.

На участках с крановым оборудованием важно учитывать траекторию грузов. На одном из заводов автопрома кран задел угловой шкаф, сорвав его с креплений. После этого мы всегда делаем расчет ?мертвых зон? для подъемных механизмов — иногда приходится смещать шкаф на 15-20 см от предписанной схемы.

Электростатические разряды в цехах с лакокрасочными покрытиями — еще один скрытый фактор. Пластиковые фасады шкафов накапливают заряд, что может повлиять на электронику противопожарных систем. Приходится дополнительно заземлять металлические элементы, хотя это и не прописано в нормативах.

Подводные камни модернизации

При замене старых шкафов на новые часто возникает проблема несовпадения крепежных отверстий. Просевший за годы пол, слои краски на стенах — все это приводит к необходимости индивидуальных кронштейнов. В таких случаях выручают производители с гибкими условиями производства, как ООО Хэбэй Цзиньжуй, которые по техзаданию могут изменить конструкцию креплений.

Цветовая маркировка — кажется мелочью, но на практике критически важна. Красный цвет со временем выгорает до оранжевого, что снижает заметность. Сейчас переходим на краски с УФ-фильтрами, хотя они дороже на 30-40%. Зато через пять лет не придется перекрашивать всю систему.

Самое сложное — убедить заказчика, что экономия на фурнитуре ложная. Дешевые замки заедают после первого же попадания пыли, а петли с слабыми пружинами не держат дверцу в открытом положении — при работе с рукавом это создает дополнительные риски.

Перспективы и тупиковые решения

Сейчас многие увлекаются ?умными? шкафами с датчиками температуры и влажности. Но на грязных производствах сварки или литья электроника выходит из строя за месяцы. Опытным путем пришли к гибридным решениям — базовые сенсоры выносятся за пределы шкафа, а механическая часть остается максимально простой.

Интеграция с мини-пожарными станциями — перспективное направление, но требует пересмотра всей логики расстановки. Вместо точечных шкафов создаются локальные узлы с усиленной конструкцией. Например, в зонах хранения легковоспламеняющихся материалов такой подход сократил время доступа к средствам тушения на 40%.

Главный вывод за последние годы: не существует универсальных решений для пожарных шкафов в интерьере завода. Каждый случай требует изучения технологических потоков, анализа рисков конкретного участка и — что важно — консультации с теми, кто работает рядом с этим оборудованием ежедневно. Технические нормы задают рамки, но наполняют их смыслом только практические наблюдения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лесная пожарная экипировка

Лесная пожарная экипировка -

Теплоизоляционные перчатки пожарные

Теплоизоляционные перчатки пожарные -

Алюминиевый защитный барьер от грызунов

Алюминиевый защитный барьер от грызунов -

Взрывозащищенная электрическая пожарная пушка

Взрывозащищенная электрическая пожарная пушка -

Пожарный поясной топор

Пожарный поясной топор -

Пожарные защитные ботинки

Пожарные защитные ботинки -

Пожарный спасательный надувной мат

Пожарный спасательный надувной мат -

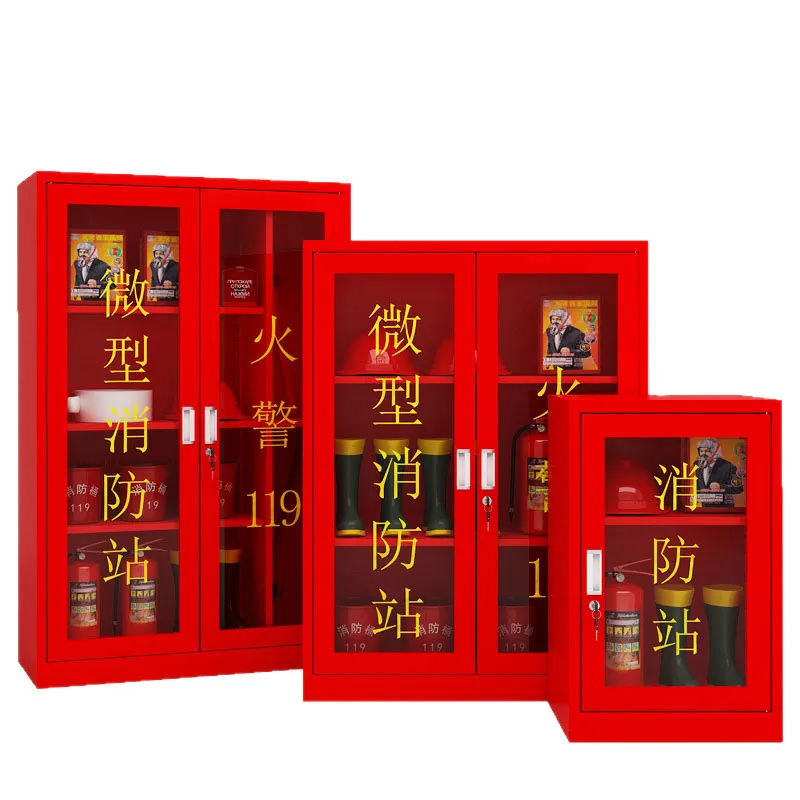

Шкаф микро-пожарного поста

Шкаф микро-пожарного поста -

Водяной резервуар

Водяной резервуар -

Подвесной огнетушитель с гептафторпропаном

Подвесной огнетушитель с гептафторпропаном -

Ключ для наружного пожарного гидранта

Ключ для наружного пожарного гидранта -

Оцинкованная стальная труба

Оцинкованная стальная труба

Связанный поиск

Связанный поиск- Труба стальная оцинкованная ду20 гост 3262 поставщик

- Пожарный гидрант в помещении поставщик

- Поворотный гидрант со стабилизированным понижением давления

- Пожарный насос основный покупатель

- Многоступенчатый вертикальный пожарный насос поставщик

- Гидрант с понижением давления dn65 цена

- Гидрант со стабилизацией давления DN65

- Внешнее и внутреннее повышение давления

- Труба стальная оцинкованная ду20 гост 3262 основный покупатель

- Пожарное насосное оборудование основный покупатель