Пожарно-спасательная палатка завод

Когда слышишь 'пожарно-спасательная палатка завод', первое, что приходит в голову — это просто тент на каркасе. Но на деле здесь кроется масса нюансов, которые мы часто упускаем в спешке. Многие думают, что главное — это прочность ткани, а на деле каркасная система и узлы крепления играют не меньшую роль. Вспоминаю, как на одном из объектов в Подмосковье палатку сорвало ветром именно из-за просчёта в анкеровке, хотя материал был сертифицирован. Это типичный пример, когда формальный подход к производству приводит к провалам на месте.

Конструкционные особенности и материалы

Если говорить о каркасе, то здесь стальные оцинкованные трубы — это классика, но не всегда панацея. Мы в ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования долго экспериментировали с толщиной стенки и покрытием. Были случаи, когда труба толщиной 1.5 мм деформировалась при -25°C — виной конденсат внутри, который замерзал. Пришлось переходить на перфорированные варианты с антикоррозийной обработкой. Кстати, на сайте https://www.jr-fire.ru мы выложили техкарты по этому вопросу — там есть расчёты по снеговой нагрузке для разных регионов.

Ткань — отдельная история. Часто заказчики требуют 'самый прочный брезент', но забывают про вес. В полевых условиях палатку весом 90 кг развернуть — это ад для расчёта. Мы стали комбинировать материалы: основа — огнестойкий полиэстер с силиконовой пропиткой, а в зонах повышенной нагрузки — армированные вставки. Кстати, именно для таких решений пригодились пожарные рукава с прокладкой — их технология послужила прототипом для внутренних усилителей.

Узлы крепления — это то, что часто доверяют 'как всегда'. А зря. В 2018 году на учениях в Казани у нас расходились заклёпки на ветру 15 м/с. Оказалось, алюминиевые крепления не выдерживали циклической нагрузки. Перешли на стальные кронштейны с болтовым соединением — и проблема ушла. Но тут же появилась другая: вес конструкции вырос на 12%, что критично для мобильных расчётов.

Интеграция с другим оборудованием

Палатка редко работает сама по себе — её обычно разворачивают в комплексе с мини-пожарными станциями. Мы как-то поставили партию в Красноярский край, и выяснилось, что штатные переходники не стыкуются с гидрантами местного образца. Пришлось в экстренном порядке дорабатывать коннекторы — хорошо, что в ассортименте были пожарные насосы с универсальными патрубками. Этот опыт теперь отражён в технических требованиях на https://www.jr-fire.ru — мы добавили таблицу совместимости со стандартными соединениями.

С огнетушителями тоже не всё просто. Размещать их внутри палатки — значит рисковать потерей доступа при задымлении. Мы пробовали наружные кронштейны, но они цеплялись при транспортировке. В итоге пришли к складным креплениям на основе конструкций от ящиков для огнетушителей — получилось и компактно, и функционально.

Спринклерные оросители — вообще отдельная головная боль. Их нельзя просто вмонтировать в тент — нужен расчёт давления и угла распыла. Как-то при тестах в Ногинске мы получили 'мокрую зону' всего 3 метра вместо расчётных 8. Оказалось, ткань создавала турбулентность. Пришлось ставить экспериментальный стенд с подвесными огнетушащими устройствами — и только после 20 попыток вышли на стабильные параметры.

Логистика и развёртывание

Сроки сборки — это то, где теория расходится с практикой. В паспорте пишем '5 минут', но на морозе в -30°C руки в перчатках не чувствуют застёжки. Пришлось вводить тренировки по сборке в экстремальных условиях. Кстати, именно для таких случаев мы разработали систему цветовой маркировки элементов — идея пришла от ящиков для пожарных гидрантов, где всё интуитивно понятно даже в темноте.

Транспортировка — отдельный кошмар. Стандартные палеты не подходят для габаритных тубусов. Мы перешли на разборные контейнеры, но их стоимость съедала всю маржу. Сейчас тестируем вариант с мягкими чехлами — пока идёт тяжело, зато экономия на перевозке до 40%.

Хранение — казалось бы, мелочь. Но когда палатка пролежала год на складе с повышенной влажностью, на швах появился грибок. Пришлось разрабатывать систему вентиляции упаковки на основе технологии от пожарных стволов — там ведь тоже важно сохранить чистоту каналов.

Типичные производственные ошибки

Самая частая проблема — экономия на фурнитуре. Помню, закупили партию карабинов у нового поставщика — и на третьей сборке шпильки погнулись. Вернулись к проверенным производителям, хоть и дороже на 15%. Зато за два года — ни одного рекламационного случая.

Сварные швы на каркасе — вечная тема. Автоматическая сварка даёт красоту, но не всегда прочность. Вручную варить — дорого. Нашли компромисс: ответственные узлы — ручная дуговая, остальное — автомат. Кстати, эту технологию мы переняли у коллег по производству оцинкованных стальных труб — там аналогичные проблемы с коррозией в зонах швов.

Маркировка — кажется ерундой, но без неё в ЧС начинается хаос. Мы одно время ставили только QR-коды, пока не столкнулись с тем, что на морозе сканеры не работают. Теперь дублируем всё рельефными надписями — как на пожарных гидрантах старого образца.

Перспективы развития

Сейчас экспериментируем с системой подогрева — не для комфорта, а для предотвращения обледенения каркаса. Используем наработки от мини-пожарных станций, где уже есть решения по терморегуляции. Пока потребляет много энергии, но для стационарных объектов уже viable.

Модульность — тренд, но не всегда оправданный. Пытались делать трансформируемые секции — в итоге получили снижение прочности на 20%. Вероятно, нужно искать другие материалы, возможно композиты.

Цена — вечный компромисс. Когда клиенты видят стоимость качественной пожарно-спасательной палатки, часто выбирают более дешёвые аналоги. Но мы не можем снижать цену за счёт безопасности — поэтому работаем над оптимизацией логистики и сборки. Кстати, на https://www.jr-fire.ru теперь есть калькулятор для расчёта итоговой стоимости с учётом доставки — это немного снимает напряжение на переговорах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мобильное трёхколёсное противопожарное депо

Мобильное трёхколёсное противопожарное депо -

Пожарный поясной топор

Пожарный поясной топор -

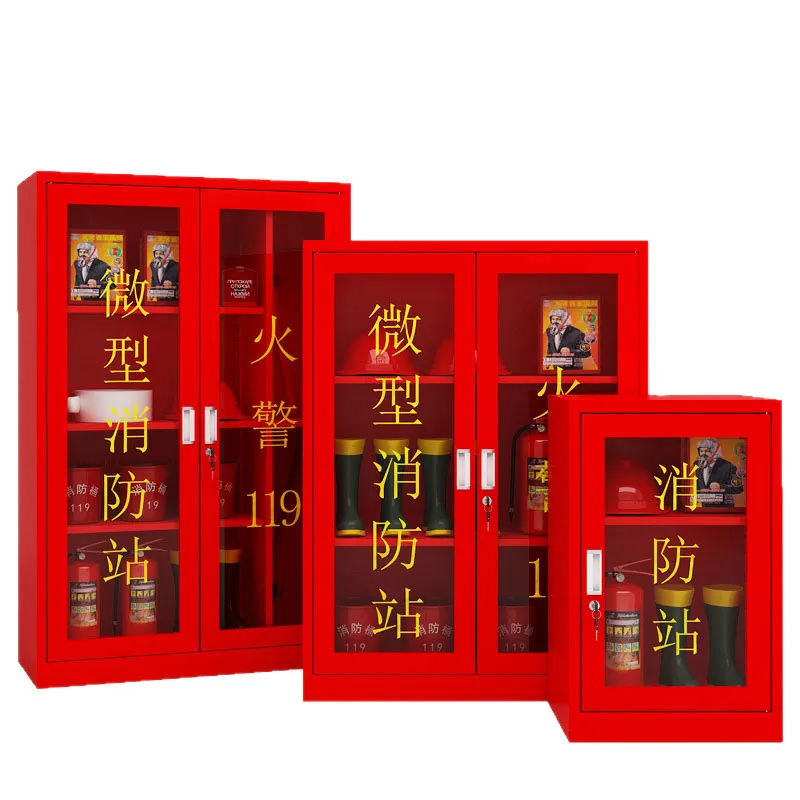

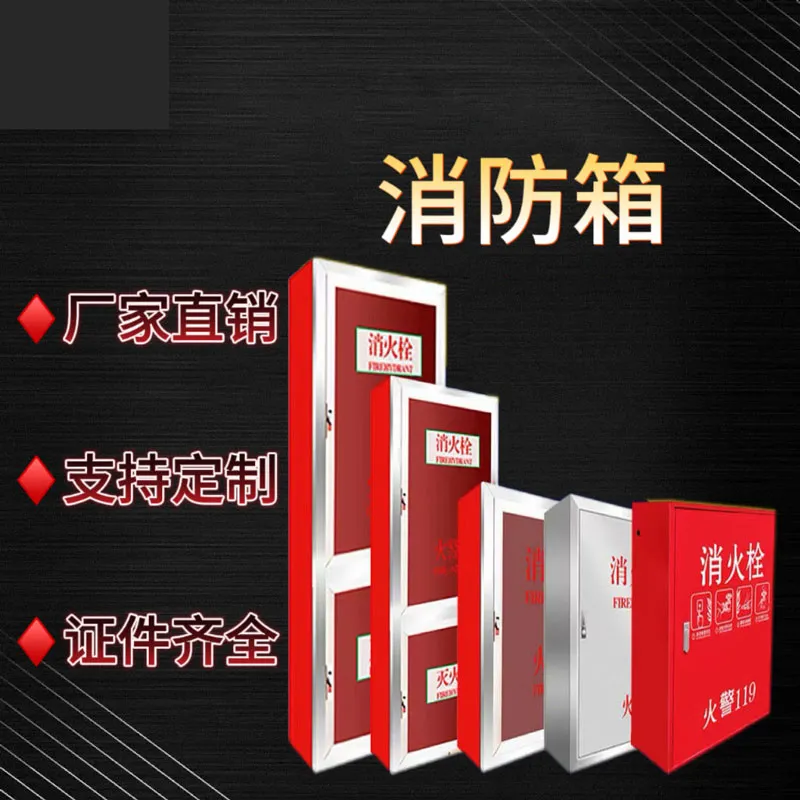

Пожарный шкаф

Пожарный шкаф -

Ключ для наружного пожарного гидранта

Ключ для наружного пожарного гидранта -

Насосно-повысительная и стабилизирующая установка

Насосно-повысительная и стабилизирующая установка -

Пожарный гидрант

Пожарный гидрант -

Алюминиевый защитный барьер от грызунов

Алюминиевый защитный барьер от грызунов -

Теплоизоляционные перчатки пожарные

Теплоизоляционные перчатки пожарные -

Взрывозащищенная электрическая пожарная пушка

Взрывозащищенная электрическая пожарная пушка -

Огнетушитель

Огнетушитель -

Пожарное ведро

Пожарное ведро -

Лесная пожарная экипировка

Лесная пожарная экипировка

Связанный поиск

Связанный поиск- Пожарная насосная установка основный покупатель

- Толщина стальных оцинкованных труб 150 поставщик

- Оцинкованная стальная труба dn25 цена

- Оцинкованная стальная труба dn200 поставщик

- Оцинкованная стальная труба dn200 поставщики

- Надувная аварийная пожарная палатка заводы

- Гидрант со стабилизацией давления заводы

- Огнетушитель порошковый 8 кг поставщики

- Пожарный шкаф цена

- Ящик для двух порошковых огнетушителей 3 кг заводы