Пожарная насосная установка завод

Когда слышишь 'пожарная насосная установка завод', первое, что приходит в голову — это гигантские цеха с конвейерами. Но на деле большинство российских предприятий работают по принципу модульной сборки, и здесь начинаются главные подводные камни.

Разбор терминологии: что скрывается за 'заводским производством'

В нашей практике с ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования часто сталкиваемся с тем, что клиенты путают полный цикл производства и финальную сборку. Например, те же пожарные насосы часто поставляются готовыми модулями, а 'завод' лишь интегрирует их в общую систему.

Особенно критично это для мини-пожарных станций — там сборка действительно напоминает конструктор. Но если производитель, как наш партнер с https://www.jr-fire.ru, контролирует каждый узел от пожарных гидрантов до трубной обвязки — это уже другой уровень ответственности.

Запомнил случай, когда пришлось переделывать обвязку из-за несоответствия толщины стенки оцинкованных труб. По документам всё идеально, а на практике — риск прорыва при скачках давления.

Технические нюансы, которые не пишут в каталогах

С пожарными рукавами с прокладкой вечная история: производители экономят на армировании, а потом при гидравлических испытаниях получаем 'гусеницу'. Взяли за правило тестировать каждую партию под нагрузкой 1.8 от рабочей — сразу видно, кто пытался схитрить.

Совсем недавно на объекте в Подмосковье столкнулись с интересным эффектом: при длительной работе пожарная насосная установка создавала вибрацию, которая расшатывала крепления спринклерных оросителей. Пришлось разрабатывать демпфирующие прокладки — мелочь, а без нее система быстро выходила из строя.

Кстати, про ящики для пожарных гидрантов — их расположение часто проектируют без учета зимней эксплуатации. Если крышка промерзает, за 30 секунд не вскрыть. Теперь всегда советуем клиентам утепленные варианты, даже если это не прописано в нормативах.

Ошибки монтажа, которые дорого обходятся

Самая частая проблема — неправильная обвязка стальных труб. Видел объекты, где монтажники экономили на опорах, считая, что главное — выдержать давление. А через полгода трубы провисали, появлялись трещины в сварных швах.

Еще один момент — установка подвесных огнетушащих устройств без учета направления воздушных потоков. В спортзале одного ТЦ система сработала безупречно, но облако порошка сразу унесло в вентиляцию. Пришлось пересчитывать аэродинамику помещения.

Как мы тестируем оборудование перед отгрузкой

Для пожарных стволов разработали многоуровневую проверку: сначала на стенде с эталонными манометрами, потом в полевых условиях с разными типами подключения. Обнаружили, что некоторые образцы дают обратный удар при резком закрытии — теперь это обязательный пункт испытаний.

С огнетушителями история отдельная. После инцидента с самопроизвольным срабатыванием порошковых моделей при вибрации (склад в Новосибирске) ввели дополнительный тест на транспортировку. Гоняем грузовик по бездорожью с заполненными огнетушителями — если после этого давление в норме, можно отгружать.

Особенно тщательно проверяем совместимость компонентов. Было, что пожарные насосы от одного производителя конфликтовали с контроллерами от другого. Теперь все комплексные системы тестируем в сборе минимум 72 часа.

Проектирование vs реальность

В проектах часто закладывают стандартные схемы подключения, но на практике приходится импровизировать. Например, при монтаже системы в историческом здании не удалось использовать стандартные стальные трубы — пришлось разрабатывать гибкую подводку с дополнительными датчиками давления.

Запомнился объект, где по проекту требовалось установить противопожарные клапаны строго по схеме, но из-за особенностей вентиляции эффективность была нулевой. Пересчитали на месте, сместили на 15 градусов — результат улучшился на 40%.

Эволюция требований к пожарным насосным установкам

Раньше главным был показатель давления, сейчас добавились требования по энергоэффективности и шумности. Современные пожарные насосные установки должны работать в жилых комплексах без создания дискомфорта — это потребовало пересмотра конструкции кожухов и систем охлаждения.

Интересно наблюдать, как меняются материалы. Оцинкованная сталь постепенно уступает место композитам, особенно для подземной прокладки. Но здесь есть нюанс: некоторые новые материалы хуже переносят многократные циклы нагрева-охлаждения.

Кстати, про мини-пожарные станции — их сейчас часто используют в коттеджных поселках. Столкнулись с проблемой: при низких температурах конденсат в блоках управления замерзал. Пришлось добавлять подогрев с термостатом — казалось бы, очевидное решение, но в базовых комплектациях его не было.

Перспективы и боли отрасли

Сейчас многие производители, включая https://www.jr-fire.ru, переходят на цифровое тестирование оборудования. Но полностью доверять симуляциям нельзя — виртуальные гидравлические расчеты часто не учитывают износ уплотнителей или качество воды.

Острая проблема — кадровая. Молодые специалисты приходят с теорией, но не понимают, почему нельзя экономить на толщине стенки трубы или как поведет себя система при реальном пожаре, а не на испытательном стенде.

Если говорить о будущем, то наиболее перспективными видятся гибридные системы, где традиционные пожарные насосы дополняются локальными модулями автоматического тушения. Но пока нормативная база не успевает за технологиями — приходится согласовывать каждое новшество месяцами.

О чем важно помнить при выборе

Первое — смотрите не на цену оборудования, а на стоимость владения. Дешевые пожарные рукава с прокладкой могут потребовать замены через год, а качественные служат по 5-7 лет даже при активной эксплуатации.

Второе — обязательно требуйте протоколы испытаний именно вашей партии, а не типовые сертификаты. Третье — обращайте внимание на совместимость компонентов. Лучше брать комплексное решение у одного проверенного поставщика, чем собирать систему из разнородных элементов.

И главное — не экономьте на проектировании. Сэкономленные на стадии проекта 50 тысяч рублей могут обернуться миллионными убытками при реальном возгорании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пожарный поясной топор

Пожарный поясной топор -

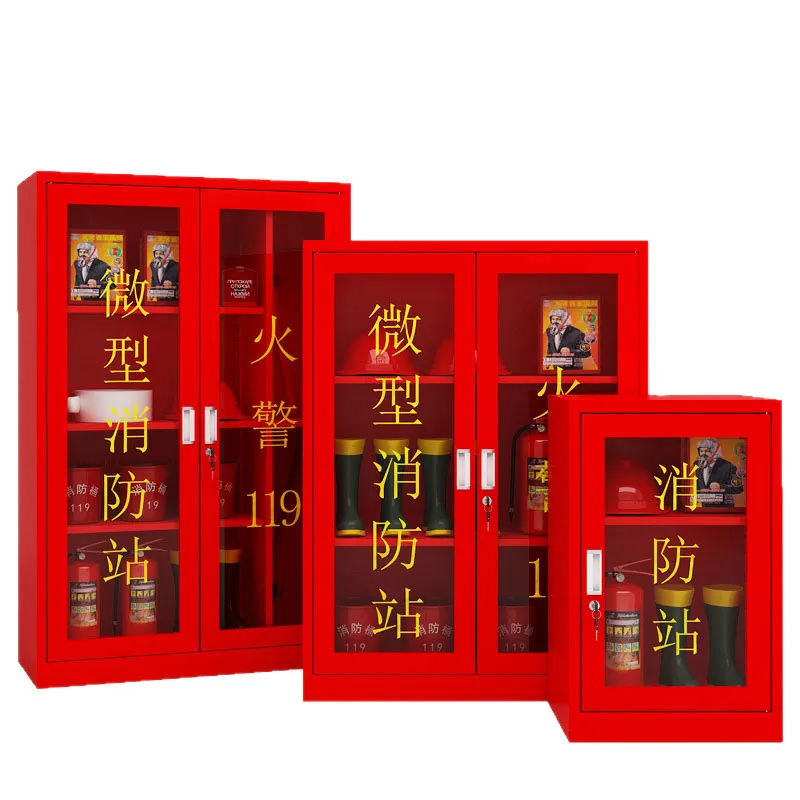

Шкаф микро-пожарного поста

Шкаф микро-пожарного поста -

Взрывозащищенная электрическая пожарная пушка

Взрывозащищенная электрическая пожарная пушка -

Стационарный пожарный ствол

Стационарный пожарный ствол -

Теплоизоляционные перчатки пожарные

Теплоизоляционные перчатки пожарные -

Надувная пожарная палатка

Надувная пожарная палатка -

Шкаф для хранения аварийного имущества

Шкаф для хранения аварийного имущества -

Мобильное трёхколёсное противопожарное депо

Мобильное трёхколёсное противопожарное депо -

Ящик для огнетушителя

Ящик для огнетушителя -

Термостойкий защитный костюм

Термостойкий защитный костюм -

Пожарная стальная лопата

Пожарная стальная лопата -

Комплект ручного аварийно-спасательного инструмента

Комплект ручного аварийно-спасательного инструмента

Связанный поиск

Связанный поиск- Многоступенчатый вертикальный пожарный насос производители

- Гидрант с понижением давления производитель

- Мембранный напорный бак заводы

- Ящик металлический для огнетушителя завод

- Водопожарный ствол поставщики

- стальная оцинкованная труба ду 32

- Ящик для хранения огнетушителей основный покупатель

- Огнетушитель порошковый 4 кг заводы

- Поворотный гидрант со стабилизированным понижением давления DN65

- Оцинкованная стальная труба dn32 цена