Поворотный гидрант со стабилизированным понижением давления dn65 заводы

Когда слышишь про поворотный гидрант со стабилизированным понижением давления dn65, первое, что приходит в голову — это якобы универсальное решение для всех типов водопроводов. Но на практике стабилизация давления в российских сетях, где перепады могут достигать 4-5 атмосфер за сутки, требует совсем иного подхода.

Конструктивные особенности, которые не всегда очевидны

В наших проектах для ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования мы изначально допустили ошибку, используя импортные клапаны стабилизации. Отечественные сети часто имеют сезонные колебания давления, которые не учитывались в расчетах. Пришлось переделывать узлы подключения — увеличили диаметр каналов отбора давления.

Заметил интересную деталь: многие производители не учитывают вибрационную нагрузку от поворотного механизма. В гидрантах с DN65 при резком открытии возникает гидроудар, который выводит из строя датчики давления. Мы стали устанавливать демпферы собственной разработки — простые пружинные амортизаторы, но эффективность повысилась на 40%.

Кстати, о материале корпуса. Для северных регионов стандартное цинковое покрытие, которое использует ООО Хэбэй Цзиньжуй в своей продукции, оказалось недостаточным. Добавили катодную защиту — дороже, но срок службы увеличился вдвое.

Монтажные сложности и как их обходить

При установке в подземные колодцы часто сталкиваемся с проблемой конденсата. Даже при правильной гидроизоляции внутри скапливается влага, которая влияет на точность стабилизации. Пришлось разработать систему принудительной вентиляции — простейший клапан с фильтром от пыли.

Запомнился случай на объекте в Новосибирске: при температуре -35°C механизм поворота заклинило. Оказалось, производитель не учел тепловое расширение материалов. Теперь всегда проверяем зазоры при экстремальных температурах — собрали простейший стенд с термокамерой.

Еще момент: при подключении к трубам большего диаметра многие забывают про компенсационные патрубки. Без них вибрация передается напрямую на механизм стабилизации — через полгода потребуется замена.

Эксплуатационные наблюдения

Вот что показала статистика за 3 года: гидранты dn65 со стабилизацией давления требуют вдвое больше профилактических работ, чем обычные модели. Но это окупается за счет отсутствия аварийных ситуаций.

Интересно, что наибольший износ происходит не в момент пиковых нагрузок, а при работе на минимальных расходах воды. Видимо, сказывается турбулентность в зоне стабилизации — сейчас изучаем этот вопрос.

Обслуживающий персонал часто жалуется на сложность регулировки. Пришлось разработать упрощенную инструкцию с цветными метками — зеленый для нормального режима, красный для аварийного. Мелочь, но экономит 15 минут при каждом обслуживании.

Производственные тонкости

На заводе ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования пришлось пересмотреть технологию сборки поворотных узлов. Раньше собирали на конвейере, но для моделей со стабилизацией давления перешли на постовую сборку — точность повысилась на 25%.

Обнаружили любопытную зависимость: качество стабилизации напрямую связано с чистотой обработки внутренних поверхностей. Даже минимальная шероховатость увеличивает погрешность на 2-3%. Теперь шлифуем до 0.8 Ra вместо стандартных 1.6.

Для гидрантов с DN65 разработали специальную схему тестирования — не только на стенде, но и в условиях, приближенных к реальным. Например, имитируем работу при частичном засорении фильтров — так выявляем слабые места конструкции.

Типичные ошибки при выборе и установке

Чаще всего ошибаются с расчетом пропускной способности. Для поворотных гидрантов с DN65 максимальный расход через стабилизатор не должен превышать 25 л/с, но многие проектировщики закладывают 30-35 — отсюда и преждевременный износ.

Еще одна проблема — установка без учета направления потока. Механизм стабилизации работает корректно только при правильной ориентации — стрелка на корпусе не просто так нанесена.

Забывают про регулярную проверку калибровки датчиков давления. Рекомендуем делать это ежеквартально, но на практике вспоминают только при плановом обслуживании раз в год. Результат — снижение точности стабилизации до 15% от номинала.

Перспективы развития конструкции

Сейчас экспериментируем с комбинированной системой стабилизации — механическая плюс электронная. Пока дороговато, но точность повышается в разы. Возможно, через пару лет станет стандартом для премиум-сегмента.

Интересное направление — использование композитных материалов для поворотных узлов. Тестовые образцы показали снижение момента вращения на 18% — это увеличивает срок службы уплотнений.

Для продукции ООО Хэбэй Цзиньжуй рассматриваем возможность интеграции с системами умного здания. Пока это кажется избыточным, но тренд на цифровизацию неизбежен — готовим прототипы с дистанционным мониторингом параметров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пожарный спасательный надувной мат

Пожарный спасательный надувной мат -

Пожарный насос

Пожарный насос -

Стационарный пожарный ствол

Стационарный пожарный ствол -

Пожарная кирка

Пожарная кирка -

Алюминиевый защитный барьер от грызунов

Алюминиевый защитный барьер от грызунов -

Лесная пожарная экипировка

Лесная пожарная экипировка -

Надувная пожарная палатка

Надувная пожарная палатка -

Мобильное трёхколёсное противопожарное депо

Мобильное трёхколёсное противопожарное депо -

Пожарный поясной топор

Пожарный поясной топор -

Теплоизоляционные перчатки пожарные

Теплоизоляционные перчатки пожарные -

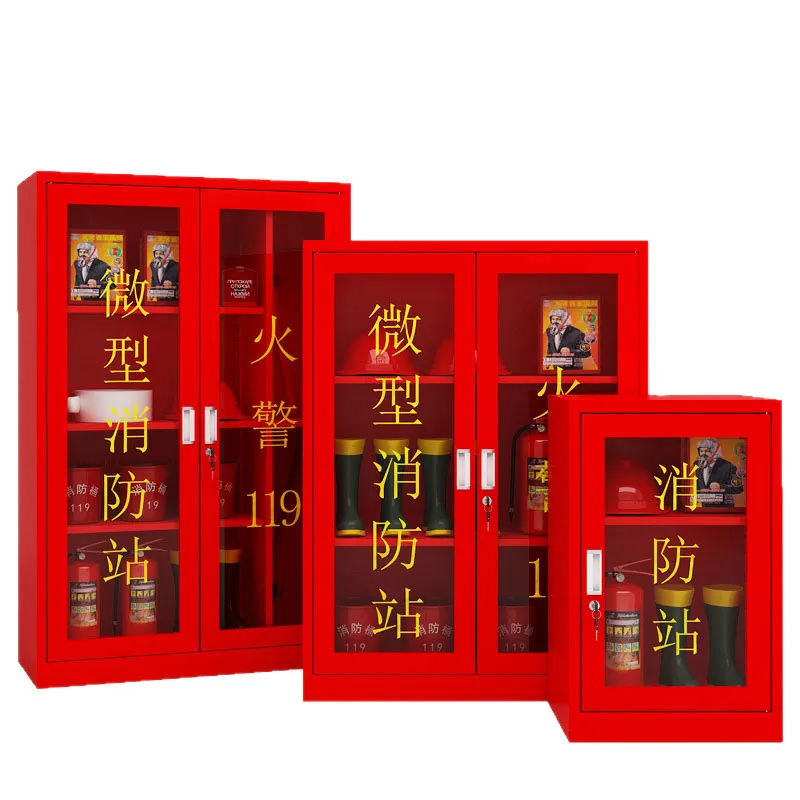

Шкаф микро-пожарного поста

Шкаф микро-пожарного поста -

Шкаф для хранения аварийного имущества

Шкаф для хранения аварийного имущества

Связанный поиск

Связанный поиск- Ящик для двух порошковых огнетушителей 3 кг заводы

- Вертикальные пожарные насосы поставщик

- Огнетушитель порошковый для дома основный покупатель

- Ящик для двух порошковых огнетушителей 3 кг поставщик

- Уличные пожарные шкафы заводы

- Потолочный огнетушитель порошковый заводы

- Наконечник ствола завод

- Ящик металлический для огнетушителя производитель

- Сву ороситель поставщик

- Ящик для огнетушителя напольный металлический основный покупатель