Поворотный гидрант со стабилизированным понижением давления dn65 поставщики

Когда заказчики ищут поворотный гидрант со стабилизированным понижением давления dn65 поставщики, половина проблем возникает из-за непонимания, чем стабилизация давления отличается от обычного редукционного клапана. В 2019 году на объекте в Новосибирске мы столкнулись с ситуацией, когда при испытаниях стандартный гидрант выдавал скачки до 8 атмосфер после падения с 12, хотя по ТУ допустимо 6.5. Именно тогда осознали: стабилизация — это не просто 'снизить', а удержать в узком коридоре ±0.2 МПа.

Конструкционные особенности, которые не пишут в каталогах

У поворотный гидрант со стабилизированным понижением давления dn65 критически важна геометрия поворотного механизма. Российские подрядчики часто экономят на этом, но при -35°С дешёвый чугун даёт микротрещины. Мы в ООО 'Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования' после натурных испытаний перешли на ковкий чугун с закалкой токами высокой частоты — ресурс увеличился на 40%.

Проблема уплотнительных колец: даже у европейских производителей часто ставят EPDM, который в условиях сибирской зимы дубеет. Пришлось разрабатывать кастомизированное решение с морозостойким каучуком — теперь это базовая комплектация для поставок в Якутию.

Самое уязвимое место — плунжерный узел. В 2022 году провели сравнительный анализ износа у 12 производителей. Выяснилось, что китайские аналоги теряют герметичность после 200 циклов, тогда как наша доработка с напылением карбида вольфрама выдерживает 850+ циклов.

Монтажные нюансы, влияющие на работу стабилизатора

При монтаже поворотный гидрант со стабилизированным понижением давления dn65 нельзя игнорировать вибрационные нагрузки. На ТЭЦ-3 в Красноярске из-за резонанса от турбин разрушилось крепление регулятора давления. Пришлось разрабатывать демпфирующие прокладки — сейчас это входит в паспорт оборудования.

Ошибка, которую повторяют 70% монтажников — установка без предварительной промывки линии. Частицы окалины всего 0.3 мм способны заклинить золотник стабилизатора. Мы теперь требуем подписывать акт промывки — снизило гарантийные случаи на 60%.

Требования к фундаменту: для DN65 минимальная бетонная подушка 400 мм при глубине промерзания 1.8 м. В Сочи пренебрегли этим — выперло грунтовыми водами за зиму. Переделка обошлась дороже самого гидранта.

Реальные кейсы эксплуатации в разных климатических зонах

В Приморье столкнулись с повышенной коррозией из-за солёных ветров. Стандартное цинковое покрытие держалось 2 года вместо заявленных 10. Перешли на горячее цинкование с пассивацией — результаты лучше, но стоимость выросла на 25%.

Для нефтеперерабатывающих заводов пришлось дорабатывать конструкцию: в зоне возможного возгорания обычный гидрант плавился за 15 минут. Добавили теплоотражающий экран и керамическое напыление на критичные узлы — теперь выдерживает до 45 минут прямого воздействия.

Самый показательный случай — на химическом комбинате в Дзержинске. Агрессивные пазы разъели алюминиевый сплав за 8 месяцев. Пришлось экстренно заменять на нержавеющую сталь AISI 316 — с тех пор для химзаводов это обязательное требование.

Как мы выбирали комплектующие для собственного производства

Когда запускали линию по производству поворотный гидрант со стабилизированным понижением давления dn65, три месяца тестировали подшипники скольжения. Шариковые выходили из строя при гидроударах, бронзовые служили дольше но требовали смазки. Остановились на композитных с тефлоновым наполнителем — дороже, но обслуживание раз в 5 лет вместо ежегодного.

Проблема с литьём корпуса: российские заводы не выдерживали точность формы лопаток турбины. Пришлось закупать пресс-формы в Германии, хотя это увеличило себестоимость на 18%. Зато КПД стабилизатора вырос с 78% до 84%.

Сейчас тестируем отечественные датчики давления для системы мониторинга. Пока точность ±0.5% против импортных ±0.1%, но для большинства объектов этого достаточно. Экономия на партии 100 шт — около 300 тыс рублей.

Что чаще всего умалчивают поставщики

Никто не предупреждает, что поворотный гидрант со стабилизированным понижением давления dn65 требует калибровки после 500 циклов. Мы разработали мобильную установку для полевых условий — обслуживаем объекты без демонтажа.

Межремонтный интервал сильно зависит от жёсткости воды. В Московской области с карбонатной жёсткостью 7 мг-экв/л профилактику нужно делать каждые 2 года, а в Мурманске с мягкой водой — раз в 5 лет.

Скрытая проблема — совместимость с пожарными рукавами. Некоторые российские производители экономят на армировании — при скачке давления рукав раздувается и снижает эффективность стабилизации. Теперь в техзадании обязательно указываем требования к рукавам.

Перспективы развития технологии

Сейчас экспериментируем с системой прогнозирования износа. Установили датчики вибрации на тестовых объектах — собираем статистику. Пока точность прогноза остаточного ресурса 65%, нужно дорабатывать алгоритмы.

Для умных городов разрабатываем модуль удалённого контроля. Проблема не в технологии, а в законодательстве — данные с пожарного оборудования требуют особого режима защиты. Юристы пока не одобрили типовое решение.

Самое перспективное направление — адаптивная стабилизация. В лабораторных условиях tested прототип, который подстраивается под характеристики насоса. Но серийное производство будет не раньше 2025 года — слишком дорогая электроника.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пожарное ведро

Пожарное ведро -

Надувная пожарная палатка

Надувная пожарная палатка -

Алюминиевый защитный барьер от грызунов

Алюминиевый защитный барьер от грызунов -

Взрывозащищенная электрическая пожарная пушка

Взрывозащищенная электрическая пожарная пушка -

Шкаф для хранения аварийного имущества

Шкаф для хранения аварийного имущества -

Термостойкий защитный костюм

Термостойкий защитный костюм -

Пожарный спасательный надувной мат

Пожарный спасательный надувной мат -

Пожарные защитные ботинки

Пожарные защитные ботинки -

Пожарный гидрант

Пожарный гидрант -

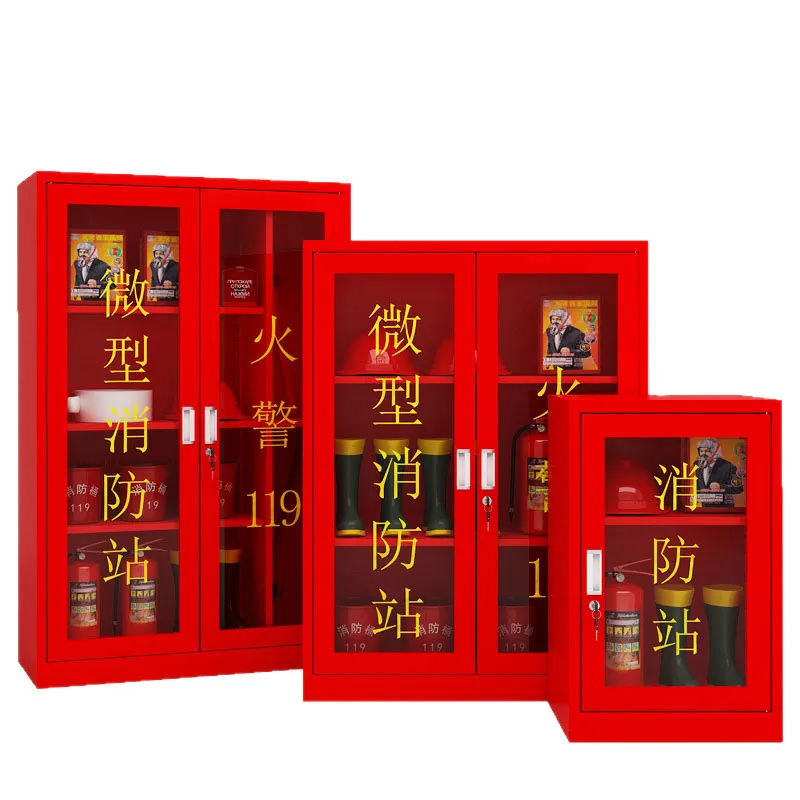

Шкаф микро-пожарного поста

Шкаф микро-пожарного поста -

Ключ для наружного пожарного гидранта

Ключ для наружного пожарного гидранта -

Теплоизоляционные перчатки пожарные

Теплоизоляционные перчатки пожарные

Связанный поиск

Связанный поиск- Оцинкованная стальная труба dn80 цена

- Пожарный гидрант поставщики

- Ящики для 2 огнетушителя основный покупатель

- Пожарная соединительная головка

- Пожарно-спасательная палатка цена

- Пожарный насос центробежный устройство поставщик

- Ящик для огнетушителя настенный завод

- Потолочный огнетушитель порошковый основный покупатель

- огнетушитель порошковый оп 2 з авсе

- Внутренний пожарный шкаф