Ороситель поставщик

Когда ищешь поставщика оросителей, многие думают, что главное — цена. Но на деле дешевые модели могут выйти боком: то корпус треснет при монтаже, то распылитель забьется после полугода работы. У нас в ООО Хэбэй Цзиньжуй случаи такие разбирали — клиент купил 'экономичные' оросители, а при первом же тесте давления половина дала течь. Пришлось экстренно ставить наши спринклерные оросители с латунным распылителем — дороже, но зато уже три года без нареканий.

Технические нюансы, которые не пишут в каталогах

Вот смотрите: берем два внешне одинаковых оросителя — оба по ГОСТу, оба с сертификатами. Но у одного прокладка из EPDM, а у второго из дешевой резины. Разницу увидишь только когда вскроешь после зимнего простоя. Мы в jr-fire.ru специально тестируем уплотнения на циклические нагрузки — имитируем 200+ циклов 'нагрев-охлаждение'. После такого даже нормальные образцы иногда 'устают'.

Кстати про монтаж: если поставщик не дает схему момента затяжки — это красный флаг. Как-то пришлось переделывать систему в логистическом центре: монтажники закрутили соединения 'от души', резьбу сорвали. Теперь всегда требуем у производителя таблицы с динамометрическими ключами. На сайте https://www.jr-fire.ru выложили инструкцию с цветными схемами — специально для сложных случаев, когда трубы идут под углом.

Еще момент по материалам: для пищевых производств берем только оцинкованные стальные трубы с пассивацией — обычные через год ржавеют от конденсата. Но и здесь есть подвох: если цинковое покрытие нанесено слишком толстым слоем, при сварке появляются поры. Пришлось как-то менять партию труб после того как на тесте под 16 атмосфер одну из швов порвало.

Логистические риски и как их избежать

Сроки — это отдельная история. Помню, заказчику нужно было срочно заменить оросители в торговом центре до проверки МЧС. Стандартная доставка — 45 дней, но нашли вариант с авиаперевозкой. Правда, не учли, что термочувствительные стеклянные колбы требуют особой упаковки — 2% партии пришли с трещинами. Теперь для срочных заказов используем многослойную амортизацию, даже если производитель уверяет, что его коробок достаточно.

Таможня — еще один камень преткновения. Как-то задержали партию пожарных оросителей из-за расхождений в коде ТН ВЭД. Оказалось, модели с калиброванными отверстиями проходят по другой категории. Теперь всегда заранее запрашиваем у таможенных брокеров предварительную классификацию.

Складской учет часто недооценивают. Ввели систему маркировки QR-кодами — каждый ороситель имеет цифровой паспорт с датой производства, тестами и даже условиями хранения. Как-то это помогло отозвать партию, когда обнаружили, что на складе у дилера температура опускалась ниже -30°C — для некоторых моделей это критично.

Неочевидные аспекты подбора оборудования

Высота потолков — параметр, который многие упускают. Для ангаров 12 метров подходят только оросители с увеличенным радиусом действия, но их расход воды выше. Пришлось на одном объекте пересчитывать всю систему водоснабжения — существующие насосы не тянули.

Химическая среда — отдельная головная боль. На лакокрасочном производстве стандартные модели покрылись микротрещинами от паров растворителей. Перешли на варианты с полимерным покрытием, хотя изначально заказчик был против 'переплаты'. После инцидента сами попросили сделать апгрейд.

Вибрация — враг любой системы. В машинном зале с дизель-генераторами крепления расшатались за полгода. Добавили антивибрационные прокладки и дублирующие кронштейны. Теперь это обязательный пункт в наших проектах для промышленных объектов.

Экономика vs надежность

Сравнивали как-то стоимость влажности: дешевые оросители от неизвестного производителя против наших спринклерных оросителей. Первые — экономия 40% при покупке, но через 2 года замена 15% партии + простой производства на время ремонта. Наши — дороже изначально, но за 5 лет только плановые проверки. Клиент посчитал и теперь берет только с запасом на 10% больше расчетного количества — для быстрой замены без остановки линии.

Еще пример: склад с высокими стеллажами. Стандартные оросители не добивали до нижних ярусов — пришлось ставить дополнительный уровень. Лучше бы сразу взяли каскадную систему, хоть и дороже на 25%. Зато эффективность покрытия сразу выросла с 70% до 98%.

Сезонные колебания — про это редко говорят. Летом при +35°C давление в магистрали падает, зимой при -25°C уплотнители дубеют. Теперь тестируем оборудование в климатической камере перед отгрузкой. Особенно для регионов с резко-континентальным климатом.

О чем спросить поставщика перед заказом

Всегда уточняю про запасные части: если поставщик оросителей не держит на складе ремкомплекты — это повод насторожиться. Как-то ждали прокладки для гидрантов 3 месяца, пришлось временно ставить резиновые уплотнения от другой системы — не идеально, но хоть как-то работало.

Сертификация — не просто бумажка. Проверяю, чтобы в документах была указана именно та модель, которую отгружают. Было: прислали модификацию с другим диаметром сопла, а сертификат — на базовую версию. Пришлось возвращать всю партию.

Школа монтажников — наш ноу-хау в jr-fire.ru. Проводим тренинги по установке пожарных оросителей с практикой на реальном оборудовании. После этого количество рекламаций по браку монтажа упало на 60%. Клиенты теперь специально просят 'ваших монтажников', даже если у них есть своя бригада.

Перспективы и новые вызовы

Сейчас экспериментируем с 'умными' системами — оросители с датчиками задымленности и температурными сенсорами. Пока дорого, но для объектов с дорогим оборудованием уже оправдано. На фармзаводе такая система сработала на 3 минуты раньше стандартной — сохраненное оборудование окупило всю модернизацию.

Экология — новый тренд. Ищем замену традиционным пенообразователям. Тестируем составы на основе растительных компонентов. Пока эффективность ниже на 15%, но зато нет проблем с утилизацией.

Стандартизация — боль всей отрасли. Даже в рамках ТР ЕАЭС бывают разночтения. Пришлось разрабатывать собственную методику испытаний, которая учитывает и российские нормы, и международные практики. Результаты выложили в открытый доступ на https://www.jr-fire.ru — пусть коллеги пользуются.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Взрывозащищенная электрическая пожарная пушка

Взрывозащищенная электрическая пожарная пушка -

Ящик для огнетушителя

Ящик для огнетушителя -

Пожарная кирка

Пожарная кирка -

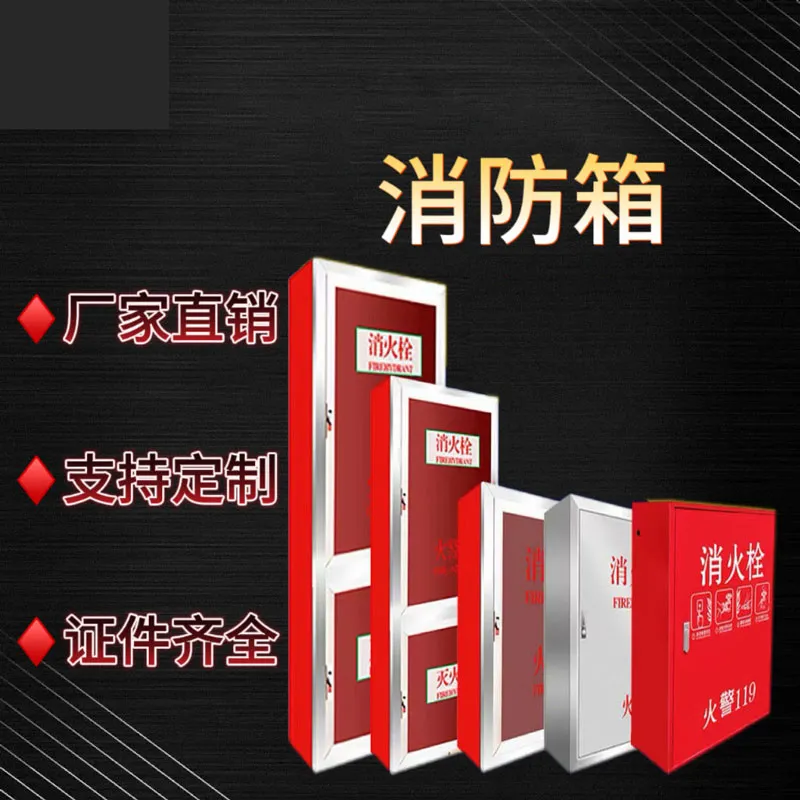

Пожарный шкаф

Пожарный шкаф -

Алюминиевый защитный барьер от грызунов

Алюминиевый защитный барьер от грызунов -

Ороситель

Ороситель -

Пожарная стальная лопата

Пожарная стальная лопата -

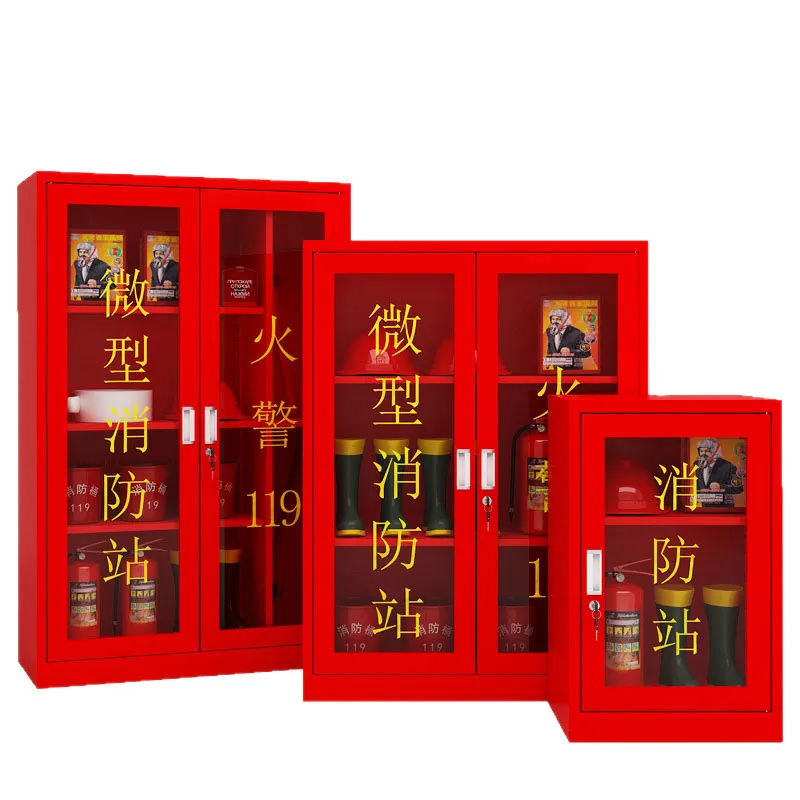

Шкаф микро-пожарного поста

Шкаф микро-пожарного поста -

Водяной резервуар

Водяной резервуар -

Насосно-повысительная и стабилизирующая установка

Насосно-повысительная и стабилизирующая установка -

Мобильное трёхколёсное противопожарное депо

Мобильное трёхколёсное противопожарное депо -

Пожарный спасательный надувной мат

Пожарный спасательный надувной мат

Связанный поиск

Связанный поиск- Оборудование для порошковых огнетушителей завод

- Труба оцинкованная стальная 159х4 5 заводы

- Пожарное насосное оборудование

- Пожарный гидрант и огнетушитель основный покупатель

- Надувная аварийная пожарная палатка завод

- огнетушитель порошковый оп 70

- Пожарная соединительная головка заводы

- Оцинкованная стальная труба dn100 поставщик

- Сву ороситель производитель

- Стальные оцинкованные трубы для водоснабжения заводы