Оборудование для порошковых огнетушителей заводы

Когда говорят про оборудование для порошковых огнетушителей заводы, многие сразу представляют автоматизированные линии с роботами-манипуляторами. На деле же в России до сих пор на 60% производств используется чешское оборудование 90-х годов, которое регулярно модернизируют вручную. Мы в ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования через это прошли - сначала пытались ставить немецкие клапаны на старые прессы, пока не поняли, что проще заменить всю линию целиком.

Технологические тонкости сборки

Самое сложное в оборудовании для порошковых огнетушителей - это не сам корпус, а система дозирования. У нас на https://www.jr-fire.ru есть фото старого цеха, где видно эти советские весовые дозаторы с механическими гирями. До сих пор некоторые заводы их используют, хотя погрешность достигает 5-7%. Мы перешли на электронные дозаторы, но пришлось переделывать всю систему вентиляции - порошок ведь взрывоопасен.

Запорно-пусковые механизмы вообще отдельная история. Китайские аналоги выходят из строя через 2-3 года, хотя изначально проходят испытания. Мы в ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования тестировали разные варианты и остановились на чешских клапанах - дороже, но зато рекламаций почти нет. Хотя для бюджетных моделей огнетушителей все равно ставим китайские, иначе себестоимость зашкаливает.

Вакуумные установки для заправки - вот где больше всего проблем. Наш техник как-то раз забыл проверить уплотнительные кольца перед запуском линии. Результат - 200 бракованных огнетушителей и сутки простоя. Теперь всегда держим запасные комплекты уплотнителей, причем разных производителей - оказалось, что даже одинаковые по размерам кольца от разных поставщиков ведут себя по-разному при постоянном контакте с порошком.

Специфика российского рынка

В России до сих пор действуют советские нормативы по толщине стенки баллона - 1,8 мм минимум. В Европе уже перешли на 1,5 мм с усиленным горлышком. Мы в ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования пробовали адаптировать европейские стандарты, но пришлось полностью менять технологию вальцовки. Кстати, именно из-за этих нормативов у нас такое разнообразие в ассортименте - от классических огнетушителей до спринклерных оросителей.

Местные производители часто экономят на системе контроля давления. Видел как на одном заводе ставят манометры без термокомпенсации - зимой такие огнетушители могут показывать ошибку до 15%. Мы на своем оборудовании сразу закладываем двойную систему проверки - и механическую, и электронную. Дороже, зато клиенты потом не предъявляют претензий по срабатыванию.

Интересно, что многие недооценивают важность оборудования для производства пожарных рукавов с прокладкой. Хотя технически это совсем другие линии, но они часто работают в одном цеху с линией огнетушителей. У нас на сайте www.jr-fire.ru как раз есть схемы такого комбинированного производства - когда одно предприятие выпускает и огнетушители, и сопутствующее оборудование.

Практические наблюдения по модернизации

После того как мы обновили прессовое оборудование для изготовления корпусов, производительность выросла всего на 12%, а не на 40% как обещали поставщики. Оказалось, проблема в системе подачи заготовок - старые транспортеры не успевают подавать сталь под новые прессы. Пришлось полностью менять всю систему конвейеров, что изначально не планировали.

Система окраски - отдельная головная боль. Автоматические краскопульты постоянно забиваются порошковой краской, хотя для огнетушителей это оптимальный вариант покрытия. Мы в ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования разработали свою систему промывки - раз в смену прогоняем специальный растворитель. Увеличило расходы, зато брак по покрытию снизился втрое.

Тестирование готовой продукции - вот где технологии действительно шагнули вперед. Раньше проверяли выборочно, теперь каждая единица проходит через вакуумную камеру и гидравлические испытания. Правда, пришлось покупать дополнительное оборудование для утилизации брака - списывать огнетушители стало сложнее по новым нормативам.

Нюансы работы с комплектующими

Клапаны для порошковых огнетушителей мы сначала заказывали в Китае, но столкнулись с проблемой совместимости. Резьба у них хоть и стандартная, но допуски другие. Пришлось переделывать всю оснастку для навинчивания. Сейчас перешли на польские аналоги - дороже, зато нет таких проблем.

Системы заправки - постоянно ломаются датчики давления. Производители обещают работу на 10000 циклов, но реально выдерживают около 7000. Мы в ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования теперь заранее меняем датчики после 5000 циклов - дешевле чем останавливать линию.

Интересный момент с пожарными насосами - хотя мы их не производим, но часто комплектуем противопожарные щиты. Так вот, оборудование для испытания насосов требует отдельной сертификации, поэтому мы сотрудничаем со специализированными лабораториями. На www.jr-fire.ru есть список всех необходимых сертификатов - полезная информация для тех, кто планирует подобное производство.

Перспективы развития оборудования

Сейчас рассматриваем переход на лазерную резку заготовок вместо механической. Точность выше, но нужно полностью менять систему вентиляции - при горении металла образуются опасные пары. Кстати, это касается не только производства огнетушителей, но и всего спектра продукции - от ящиков для пожарных гидрантов до подвесных огнетушащих устройств.

Автоматизация контроля качества - вот куда движется отрасль. Мы тестируем систему компьютерного зрения для обнаружения микротрещин в корпусах. Пока работает нестабильно - путает блики от освещения с дефектами. Но когда настроим, сможем отказаться от выборочного контроля.

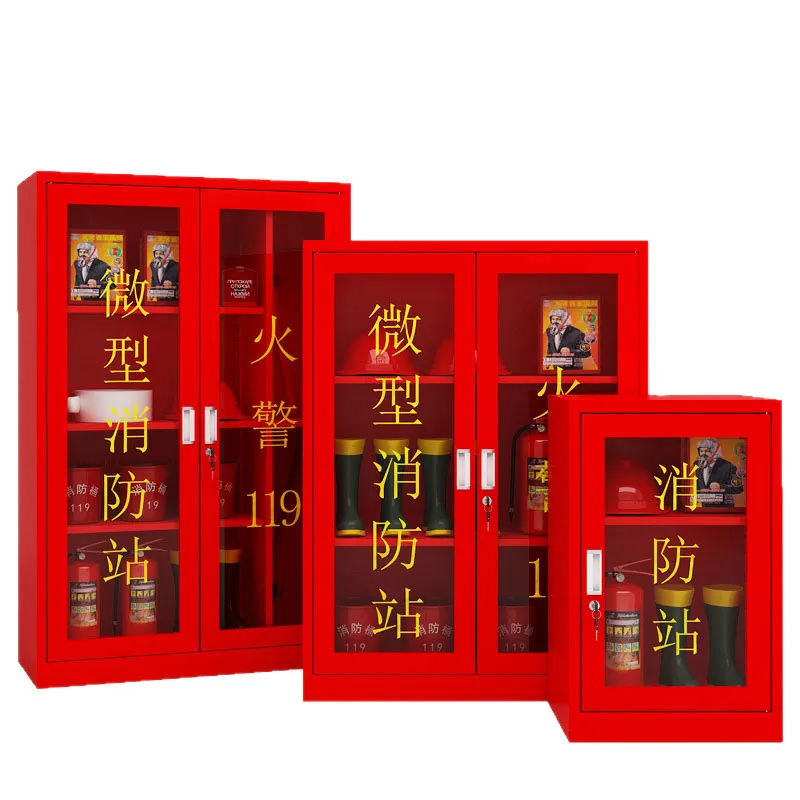

Самое перспективное направление - оборудование для производства мини-пожарных станций. Там технологии совсем другие, но многие производители пытаются адаптировать линии для огнетушителей. Мы в ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования пошли другим путем - закупили специализированное оборудование, хотя это и увеличило срок окупаемости проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пожарный ствол

Пожарный ствол -

Пожарный насос

Пожарный насос -

Ключ для наружного пожарного гидранта

Ключ для наружного пожарного гидранта -

Взрывозащищенная электрическая пожарная пушка

Взрывозащищенная электрическая пожарная пушка -

Алюминиевый защитный барьер от грызунов

Алюминиевый защитный барьер от грызунов -

Огнетушитель

Огнетушитель -

Многофункциональный аварийный молоток

Многофункциональный аварийный молоток -

Ящик для огнетушителя

Ящик для огнетушителя -

Пожарный гидрант

Пожарный гидрант -

Теплоизоляционные перчатки пожарные

Теплоизоляционные перчатки пожарные -

Пожарные защитные ботинки

Пожарные защитные ботинки -

Пожарное ведро

Пожарное ведро

Связанный поиск

Связанный поиск- Ящик для двух порошковых огнетушителей 4 кг

- пожарный гидрант dn65

- головки пожарные рукавные соединительные гр 50

- Оборудование для порошковых огнетушителей заводы

- Огнетушитель порошковый 4 кг производитель

- Оцинкованная стальная труба dn32 поставщики

- Ящики для 2 огнетушителя поставщик

- Внешнее и внутреннее повышение давления производители

- Ящик для огнетушителя настенный цена

- Окпд огнетушитель порошковый поставщик