Наконечник ствола завод

Когда слышишь ?наконечник ствола завод?, первое, что приходит в голову — это конвейерный штампованный продукт. Но на деле даже в таком, казалось бы, простом элементе, как пожарный ствол, есть десятки нюансов, которые определяют, будет ли оборудование работать на пределе или подведет в самый критический момент. Многие заказчики до сих пор путают литьё под давлением с холодной штамповкой, а потом удивляются, почему резьба ?слизывается? после третьего подключения. Давайте разберёмся, что на самом деле стоит за этим термином.

Технологические особенности производства наконечников

Если брать наш опыт, то для напорных рукавов высокого давления мы давно перешли на комбинированную обработку. Сначала заготовка проходит фрезеровку, потом — калибровку отверстий. Раньше пробовали упростить процесс, используя только литьё, но столкнулись с проблемой внутренней шероховатости. Ламинарный поток превращался в турбулентный уже на выходе, и расчётная дальность струи не достигалась. Пришлось вернуться к механической обработке, хоть это и удорожает себестоимость.

Кстати, о материалах. Нержавеющая сталь — не всегда панацея. Для стационарных систем в северных регионах, например, лучше подходит латунь с добавкой меди. Она не так ?дубеет? на морозе, да и резьба меньше подвержена схватыванию. Но тут важно не переборщить с толщиной стенки — иначе вес конструкции становится критичным для мобильных расчётов.

Один из наших последних проектов для складов с высокими стеллажами показал: даже угол фаски на сопле влияет на распределение капель. Пришлось делать три прототипа, прежде чем добились равномерного орошения по всей площади. Это к вопросу о том, почему готовые решения с рынка не всегда работают в специфичных условиях.

Ошибки монтажа и их последствия

Чаще всего проблемы начинаются на этапе подключения. Видел случаи, когда монтажники использовали универсальные уплотнители для воды вместо специализированных паст для пожарных систем. Результат — постепенное ?высыхание? соединения, микротечи, а в одном случае — сорванная резьба при попытке экстренного отключения. Кстати, именно поэтому мы в ООО ?Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования? всегда акцентируем внимание на инструктаже по монтажу.

Ещё один момент — игнорирование температурных зазоров. Помню объект в Красноярске, где наконечники, установленные летом, зимой просто треснули из-за напряжения в металле. Пришлось экстренно менять всю линию, добавляя компенсаторы. Теперь для северных поставок сразу закладываем расчётные зазоры в техзадание.

Особенно критично с резьбовыми соединениями у пожарных гидрантов — там любая неточность приводит к потере давления. Как-то разбирали аварию на промплощадке: оказалось, завод-изготовитель сэкономил на калибровке метчика, и коническая резьба ?не села? как следует. При первом же тестовом пуске соединение дало течь.

Сравнение материалов для стволов высокого давления

Если говорить про алюминиевые сплавы — да, они легче, но при длительной эксплуатации под давлением свыше 6 атм появляется эрозия на входных кромках. Особенно заметно на системах с частыми пусками-остановами. Стальные варианты тяжелее, зато ресурс выше в разы. Но тут важно покрытие: просто оцинковки недостаточно для химических производств, нужны полимерные напыления.

Латунь марки ЛС59-1 показала себя лучше всего для подвижных соединений — меньше истирается, не ?прикипает?. Но её стоимость порой отпугивает заказчиков, которые предпочитают более дешёвые аналоги. Правда, потом эти ?сэкономленные? средства уходят на постоянную замену уплотнителей.

Интересный случай был с противопожарным оборудованием для судостроительной верфи — там из-за постоянной солёной среды даже нержавейка начинала корродировать в местах контакта с уплотнениями. Пришлось разрабатывать кадмиевое покрытие с последующей пассивацией. Кстати, эту технологию теперь используем для всех приморских объектов.

Взаимосвязь конструкции с другими элементами системы

Мало кто учитывает, как тип наконечника влияет на работу пожарных насосов. Например, зауженные модели создают обратное давление, которое может ?сбить? регулировку частотного преобразователя. Как-то на тестовом стенде пришлось трижды перенастраивать параметры насоса, пока не подобрали оптимальный диаметр проходного сечения.

С пожарными рукавами с прокладкой тоже есть нюансы: некоторые современные материалы ?не дружат? с бронзовыми фитингами. Было дело, когда уплотнительная резина начала разрушаться из-за электрохимической коррозии. Теперь для каждого типа рукава подбираем совместимые сплавы.

Особенно важно это для мини-пожарных станций, где всё оборудование работает в тесном взаимодействии. Там любая мелочь — от веса ствола до формы рукоятки — влияет на оперативность расчёта. Мы в своих проектах всегда проводим ходовые испытания собранных комплексов, а не отдельных компонентов.

Контроль качества и тестирование готовой продукции

На нашем производстве каждый десятый ствол проходит не просто выборочный, а деструктивный контроль. Разрезаем, смотрим структуру металла, проверяем толщину стенок в зонах повышенного напряжения. Это дорого, но зато даёт статистику для корректировки техпроцесса. Как-то таким образом выявили неравномерность закалки в партии из 200 штук.

Гидравлические испытания — отдельная тема. Многие ограничиваются стандартными 1.5 от рабочего давления, но мы дополнительно проводим циклические тесты с резкими скачками. Именно так выявляются микротрещины, которые не видны при статическом испытании.

Для ответственных объектов внедрили ультразвуковой контроль сварных швов на соплах. Особенно это важно для оросителей спринклерных, где малейший дефект может привести к неравномерному распылению. Кстати, после внедрения этого метода количество рекламаций снизилось на 30%.

Перспективы развития и нестандартные решения

Сейчас экспериментируем с антивандальным исполнением для городских гидрантов — добавляем скрытые крепления и специализированные наконечники, которые невозможно открутить стандартным инструментом. Уже есть положительный опыт установки в трёх жилых массивах — краж стало меньше на 80%.

Для высотных зданий разрабатываем облегчённые модели с углепластиком — но пока не всё гладко с температурной стойкостью. При длительном воздействии пламени композит начинает деградировать быстрее, чем расчётное время эвакуации. Возможно, придётся комбинировать со стальными вставками.

Интересное направление — ?умные? наконечники с датчиками давления и расхода. Пока это дорого для массового внедрения, но для объектов с автоматизированным управлением уже есть пилотные проекты. Данные с датчиков помогают оптимизировать работу всей системы и прогнозировать обслуживание.

В целом, если подводить итог — производство пожарных стволов давно перестало быть простым штампованием. Это комплексная задача, где нужно учитывать и материалы, и условия эксплуатации, и совместимость с другим оборудованием. Как показывает практика, экономия на качестве компонентов всегда выходит боком при реальном пожаре. Поэтому в ООО ?Хэбэй Цзиньжуй? мы сделали ставку на тщательный подбор материалов и многоступенчатый контроль — лучше переплатить на этапе производства, чем потом разбирать последствия аварии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ороситель

Ороситель -

Огнетушитель

Огнетушитель -

Пожарные защитные ботинки

Пожарные защитные ботинки -

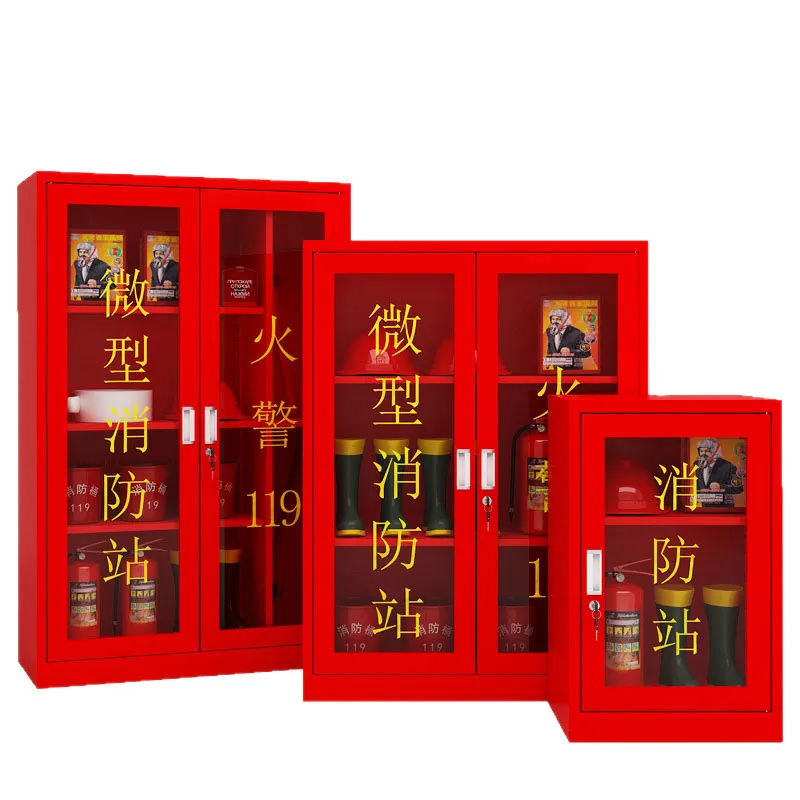

Пожарный шкаф

Пожарный шкаф -

Оцинкованная стальная труба

Оцинкованная стальная труба -

Мобильное трёхколёсное противопожарное депо

Мобильное трёхколёсное противопожарное депо -

Подвесной огнетушитель с гептафторпропаном

Подвесной огнетушитель с гептафторпропаном -

Взрывозащищенная электрическая пожарная пушка

Взрывозащищенная электрическая пожарная пушка -

Лесная пожарная экипировка

Лесная пожарная экипировка -

Пожарный насос

Пожарный насос -

Пожарное ведро

Пожарное ведро -

Комплект ручного аварийно-спасательного инструмента

Комплект ручного аварийно-спасательного инструмента

Связанный поиск

Связанный поиск- Внутренний пожарный гидрант поставщик

- Огнетушитель порошковый 2кг основный покупатель

- Пожарный шкаф завод

- шкаф пожарный шпк пульс 320н 12

- Пожарный насос

- головки рукавные соединительные пожарные

- вертикальные пожарные насосы

- Пожарная соединительная головка поставщик

- Огнетушитель производители

- Шкаф пожарный шпк пульс 320н 12 основный покупатель