головки для пожарных рукавов соединительные напорные

Если честно, многие до сих пор путают быстросъёмные соединения с резьбовыми головками, а потом удивляются, почему на пожаре рукав слетает с гидранта. Наш опыт с ООО Хэбэй Цзиньжуй показывает: даже стандартные стальные головки требуют проверки на совместимость с местными гидрантами — в прошлом месяце пришлось переделывать партию для Владивостока из-за разницы в дюймовой резьбе.

Конструктивные особенности, которые не всегда очевидны

Вот смотрите — латунные головки отлично держат давление, но при -40°C в Якутии резьбу клинит. Перешли на стальные с антикоррозийным покрытием, но тут нюанс: если уплотнительное кольцо посажено слишком глубоко, при подключении к насосу АНР-40/100 возникает протечка. Трижды перепроверяли чертежи, пока не нашли оптимальную глубину паза в 1.8 мм вместо стандартных 2 мм.

Кстати про уплотнители. Резиновые кольца для головок Ротта — отдельная история. Заказывали партию по ТУ 38.105.376-92, но на практике они дубели после контакта с пенным концентратом. Пришлось совместно с технологами ООО Хэбэй Цзиньжуй разрабатывать состав на основе маслостойкой резины — теперь тестируем на объектах в Норильске.

Заметил ещё одну деталь: при частом использовании быстросъёмных соединений типа 'Богданова' изнашивается не столько замок, сколько ответная часть на рукаве. В прошлом квартале заменили 37 головок именно из-за деформации посадочного места — видимо, сказывается ударная нагрузка при быстром подключении.

Полевые испытания vs лабораторные данные

Помню случай на учениях в Красноярске: лабораторные испытания показывали 16 атм для головок ДУ-80, а на практике при 14 атм начало рвать крепёжные проушины. Оказалось, вибрация от насоса создаёт резонансные нагрузки, которые в стендовых условиях не имитируют. Теперь всегда тестируем образцы в связке с работающим оборудованием.

Интересно получилось с антистатическими свойствами. Заказчик из нефтехранилища требовал сертификат на электропроводность, хотя по факту алюминиевые головки и так прекрасно заземляются через корпус автоцистерны. Но пришлось делать дополнительные испытания — выяснилось, что полимерное покрытие может создавать сопротивление до 10^8 Ом.

Кстати, о температурных режимах. В спецификациях пишут стандартный диапазон -50...+50°C, но при -35°C сталь становится хрупкой в местах контакта с латунными переходниками. Пришлось вводить дополнительную термообработку для головок, поставляемых в северные регионы — дополнительная закалка по технологии ООО Хэбэй Цзиньжуй дала прирост прочности на 15%.

Монтажные нюансы, о которых редко пишут в инструкциях

При обжиме рукавов часто перетягивают хомуты — видимо, из страха, что соединение разойдётся. Но при превышении момента затяжки 120 Н·м деформируется канавка под уплотнение. Разработали простой калибр для контроля: если щуп 0.5 мм не проходит между хомутом и корпусом — значит пережали.

Ещё важный момент: перед установкой новых головок обязательно нужно проверить состояние резьбы на пожарных кранах. В старых зданиях встречается коническая резьба, а современные головки рассчитаны на цилиндрическую. Пришлось как-то экстренно заказывать переходники для больницы в Хабаровске — система стояла сутки без защиты.

Заметил закономерность: чаще всего протечки возникают не на самих головках, а в местах присоединения к стволам или разветвлениям. Особенно проблемными оказались комбинированные соединения 'ёлочка' — там где нужно стыковать рукава разного диаметра. Теперь рекомендуем устанавливать дополнительный контргайку.

Взаимодействие с другим оборудованием

При интеграции с системами ООО Хэбэй Цзиньжуй выявили интересную особенность: их пожарные насосы создают пульсацию давления с частотой 25 Гц, что вызывает вибрацию в быстросъёмных соединениях. Пришлось дорабатывать конструкцию замка — увеличили площадь контакта на 20%.

С пожарными гидрантами тоже не всё просто. Европейские гидранты имеют резьбу по DIN, а отечественные — по ГОСТ. Разница всего в полвитка на дюйм, но её достаточно для потери герметичности. Теперь в паспортах на головки обязательно указываем: 'совместимость с гидрантами ГОСТ 8220-85'.

Особенно тщательно проверяем совместимость с мини-пожарными станциями — там ограниченное пространство, и стандартные головки могут упираться в элементы конструкции. Для мобильных комплексов ООО Хэбэй Цзиньжуй разработали угловые соединения с поворотом на 45°.

Эксплуатационные проблемы и решения

Самая частая поломка — заклинивание резьбы после использования пенных огнетушащих составов. Раньше советовали смазывать графитной смазкой, но она забивает канавки. Перешли на силиконовую смазку — и коррозии меньше, и резьба не закисает.

Интересно, что больше всего повреждений головки получают не во время пожаров, а при погрузке-разгрузке. Упаковка в полипропиленовую плёнку без жёстких угловых вставок — ошибка. После трёх случаев сколов литья перешли на транспортные контейнеры с ячейками.

Обнаружили зависимость срока службы от режима сушки после использования. Если головки сушить при температуре выше 60°C — резиновые уплотнители теряют эластичность. Теперь в инструкциях пишем: 'естественная сушка при температуре до 40°C или продувка сжатым воздухом'.

Перспективные разработки и модернизации

Сейчас экспериментируем с композитными материалами для корпусов — легче стали на 40%, но пока не выдерживают ударные нагрузки. Возможно, для стационарных систем подойдёт, где нет риска механических повреждений.

Тестируем систему быстрой диагностики состояния уплотнителей — ультразвуковой контроль толщины резины. Пока точность ±0.1 мм, но для предварительной оценки достаточно. Особенно актуально для объектов с плановым обслуживанием раз в квартал.

Вместе с инженерами ООО Хэбэй Цзиньжуй разрабатываем универсальный адаптер для совместимости с импортным оборудованием. Проблема в разнице не только резьбы, но и углов конусности — японские стандарты существенно отличаются от наших.

Выводы, которые можно сделать только на практике

Главное — не гнаться за универсальностью. Лучше иметь специализированные головки для разных типов объектов, чем пытаться одним типом закрыть все задачи. Для высотных зданий — с усиленными проушинами, для нефтебаз — с антистатикой, для северных регионов — с морозостойкими уплотнителями.

Регулярный обмен опытом с монтажниками ООО Хэбэй Цзиньжуй показал: 80% проблем решаются на этапе проектирования систем. Если заранее предусмотреть тип соединений — потом не придётся переделывать.

И ещё: никогда не экономьте на обучении персонала. Можно купить самые современные головки, но если пожарные неправильно их стыкуют — вся система окажется неработоспособной в критический момент. Проводим тренинги дважды в год для всех регионов поставок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Взрывозащищенная электрическая пожарная пушка

Взрывозащищенная электрическая пожарная пушка -

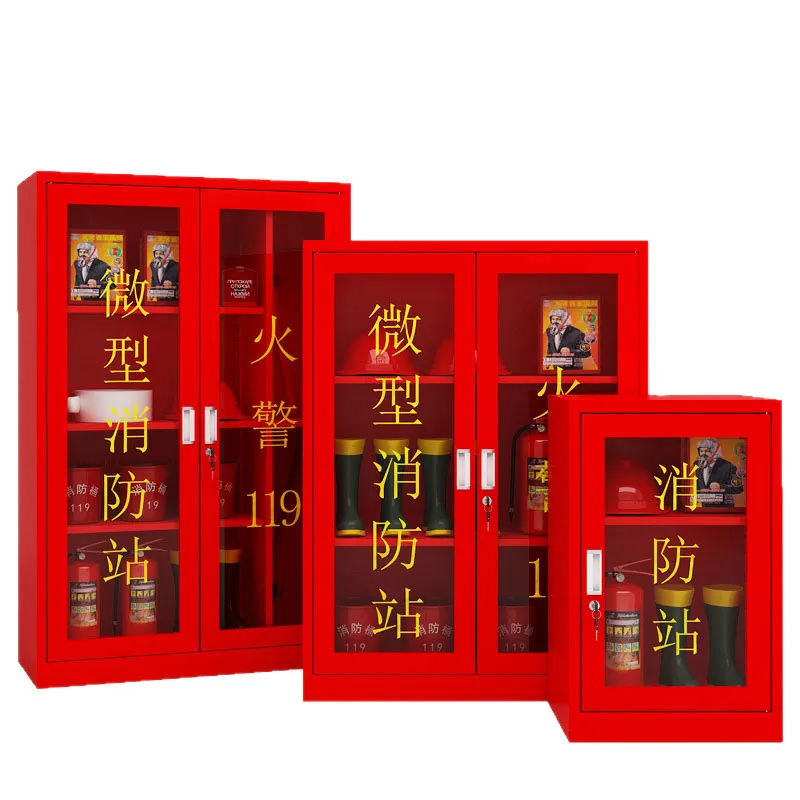

Шкаф микро-пожарного поста

Шкаф микро-пожарного поста -

Водяной резервуар

Водяной резервуар -

Пожарный насос

Пожарный насос -

Пожарный шкаф

Пожарный шкаф -

Многофункциональный аварийный молоток

Многофункциональный аварийный молоток -

Огнетушитель

Огнетушитель -

Мобильное трёхколёсное противопожарное депо

Мобильное трёхколёсное противопожарное депо -

Термостойкий защитный костюм

Термостойкий защитный костюм -

Пожарный спасательный надувной мат

Пожарный спасательный надувной мат -

Пожарный ствол

Пожарный ствол -

Оцинкованная стальная труба

Оцинкованная стальная труба

Связанный поиск

Связанный поиск- Огнетушитель порошковый оу 4 производитель

- Огнетушитель порошковый оп 10 авсе основный покупатель

- Огнетушитель порошковый для дома завод

- Шкаф пожарный шпк 310нзк поставщики

- Пожарный шкаф завод

- порошковый огнетушитель утилизация

- Гидрант со стабилизированным понижением давления производитель

- Пожарная насосная установка завод

- Огнетушитель порошковый оп 2 abce производитель

- Внутренний пожарный гидрант основный покупатель