головка соединительная пожарная гм 50

Вот смотрю на эту самую головку соединительную пожарную гм 50 и думаю – сколько раз её неправильно монтировали из-за маркировки. Все привыкли, что резьба должна идти по часовой, а здесь есть момент с контргайкой, который новички постоянно упускают. Кстати, у ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования на сайте https://www.jr-fire.ru в разделе с фитингами как раз есть схема, где показано это место – жаль, что редко кто открывает.

Конструктивные особенности ГМ 50

Если брать именно нашу практику, то латунный сплав в этих головках – не прихоть, а необходимость. Как-то в 2019 пробовали ставить алюминиевый аналог на складском комплексе – через полгода началось подтекание на стыке с рукавом. Оказалось, температурные расширения дают о себе знать при резких перепадах.

Ключевой момент – та самая проточка под стопорное кольцо. Видел случаи, когда монтажники её просто стачивали, чтобы 'быстрее собрать'. Результат – при давлении выше 6 атм головку вырывало вместе с патрубком. Причём визуально дефект не заметишь, только при тестовой прокачке проявляется.

Резьба в 50 мм – это не просто цифра. На объекте в Новосибирске как-то пытались нарастить переходником с дюймовой резьбой – вроде бы подходит, но при длительной работе появилась вибрация. Разобрали – а там срыв первых двух витков. Теперь всегда сверяемся с каталогом на jr-fire.ru, там есть таблицы совместимости.

Монтажные ошибки и последствия

Самая частая проблема – перетяжка. Знаю случай, когда на нефтебазе бригада использовала газовый ключ вместо динамометрического. Через три месяца – трещина в корпусе. Пришлось менять всю линию, потому что деформация пошла по смежным узлам.

Ещё момент – ориентация относительно гидранта. Если ставить под углом к вектору нагрузки, быстро изнашивается уплотнение. Мы обычно маркируем положение мелом на этапе предмонтажной проверки. Кстати, у того же ООО Хэбэй Цзиньжуй в комплектах часто идут шаблоны для разметки – мелкая деталь, но экономит время.

Забывают про тепловые зазоры. Помню, на котельной монтировали зимой – всё идеально. Летом при проверке – клин из-за расширения металла. Теперь всегда оставляем 1,5-2 мм на температурную компенсацию, особенно для уличных линий.

Совместимость с оборудованием

С пожарными рукавами от jr-fire.ru проблем нет – там прокладки каландрированные специально под этот тип соединения. А вот с некоторыми китайскими аналогами бывают протечки – материал уплотнителя не тот.

С гидрантами – отдельная история. Старые советские модели требуют дополнительной подгонки. Мы обычно ставим переходную втулку, но её надо регулярно проверять на предмет коррозии. В новых системах такой проблемы нет.

Интересный момент с мини-пожарными станциями – там из-за компактности часто искривляется подводка. Приходится добавлять компенсатор, иначе ресурс головки снижается втрое. На сайте jr-fire.ru в описании станций об этом прямо указано, но многие не читают.

Эксплуатационные наблюдения

При отрицательных температурах есть нюанс – если после использования не продуть, в полости замерзает конденсат. Видел, как на морозе -30 лопнула brand new головка именно по этой причине. Теперь в инструкциях пишем обязательную продувку.

Износ прокладки – не всегда видно визуально. Разработали свой метод проверки – наносим мыльный раствор и подаём воздух под низким давлением. По пузырькам видно микротрещины, которые при штатной проверке не обнаруживаются.

Раз в полгода рекомендую проверять состояние резьбы щупом. Особенно после частых подключений/отключений – выработка появляется в зоне первых трёх витков. Если зазор больше 0,8 мм – лучше менять.

Ремонтопригодность и аналоги

Ремонтировать эти головки экономически нецелесообразно – дешевле новая. Пробовали восстанавливать резьбу метчиком – держит хуже, да и балансировка нарушается. Хотя для временного решения на пару месяцев иногда идёт.

Из аналогов пробовали польские – вроде бы похожи, но посадка на рукав менее плотная. Немецкие хороши, но дороже в 2,5 раза. Для бюджетных объектов берём китайские, но только после тестовой обкатки.

У ООО Хэбэй Цзиньжуй сейчас появились модели с антикоррозийным покрытием – пробовали в портовой зоне с высокой влажностью. За два года – только мелкие потёртости. Для агрессивных сред рекомендую именно их.

Профессиональные рекомендации

Всегда требуйте паспорт изделия – там указаны допустимые углы изгиба. Многие производители экономят на испытаниях и не прописывают этот параметр. У jr-fire.ru с документацией порядок – все протоколы испытаний доступны.

При хранении – только в вертикальном положении. Если складировать плашмя – возникает напряжение в зоне резьбового соединения. Проверяли дефектоскопом – после полугода неправильного хранения появляются микротрещины.

И последнее – никогда не экономьте на этом узле. Разница в цене между качественной головкой и подделкой – 15-20%, а последствия могут быть в разы дороже. Проверено на горьком опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лесная пожарная экипировка

Лесная пожарная экипировка -

Пожарное ведро

Пожарное ведро -

Ключ для наружного пожарного гидранта

Ключ для наружного пожарного гидранта -

Многофункциональный аварийный молоток

Многофункциональный аварийный молоток -

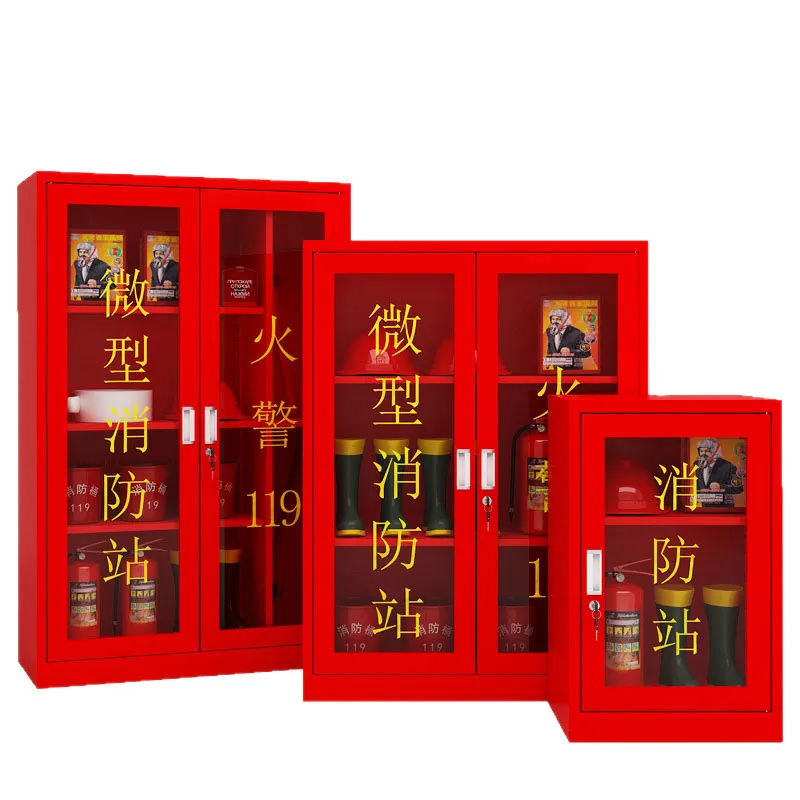

Шкаф микро-пожарного поста

Шкаф микро-пожарного поста -

Пожарная стальная лопата

Пожарная стальная лопата -

Пожарный гидрант

Пожарный гидрант -

Водяной резервуар

Водяной резервуар -

Взрывозащищенная электрическая пожарная пушка

Взрывозащищенная электрическая пожарная пушка -

Комплект ручного аварийно-спасательного инструмента

Комплект ручного аварийно-спасательного инструмента -

Пожарный спасательный надувной мат

Пожарный спасательный надувной мат -

Ящик для огнетушителя

Ящик для огнетушителя

Связанный поиск

Связанный поиск- Ороситель пожарный заводы

- Внешнее и внутреннее повышение давления производители

- Шкаф пожарный шпк 310нзк производитель

- Шкаф-витрина для оборудования цена

- потолочный огнетушитель порошковый

- Пожарный насос центробежный устройство цена

- Толщина стальных оцинкованных труб 150 завод

- Пожарный насос завод

- Ящик для хранения огнетушителей заводы

- Огнетушитель порошковый оу 4 завод