Внутренний пожарный гидрант производитель

Когда говорят про внутренний пожарный гидрант производитель, многие сразу представляют стену с красным шкафом и рукавом. Но на деле это целая система, где каждый миллиметр прокладки или угол резьбы влияет на работоспособность. У нас в ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования бывали случаи, когда заказчики привозили гидранты с нестандартной резьбой — приходилось переваривать узлы подключения, а это лишние часы работы.

Конструкционные особенности, которые не увидишь в каталоге

Например, многие не обращают внимание на материал прокладок в соединительных головках. Вроде мелочь, но при -20°C резина дубеет, и при подаче воды соединение дает течь. Мы в своих поставках используем морозостойкие композиции — проверяли в камерах глубокого охлаждения. Кстати, на https://www.jr-fire.ru есть фото испытаний, но там больше для галочки, реальные тесты мы проводим на стройплощадках.

Еще момент — крепление пожарного рукава внутри шкафа. Если кронштейн сделан из тонкой стали, при резком вскрытии ствол выпадает вместе с креплением. Переделывали такие системы в логистическом центре под Новосибирском — там работники на тренировке буквально вырвали рукав с кронштейном. Пришлось усиливать конструкцию дополнительными зацепами.

Корпус гидранта — отдельная история. Видел образцы с толщиной стенки 3 мм вместо положенных 4,5 мм. Через полгода в неотапливаемом помещении такие образцы дают трещины по сварным швам. Мы сейчас для северных объектов специально заказываем прокат с запасом по толщине, хотя это удорожает продукцию на 7-8%.

Монтажные нюансы, о которых не пишут в инструкциях

При монтаже в уже готовых зданиях часто сталкиваемся с отклонениями по осям стояков. Если производитель не предусмотрел компенсационные муфты, приходится добавлять угловые соединения. Это увеличивает гидравлическое сопротивление, но лучше так, чем переделывать весь стояк. В прошлом месяце как раз в бизнес-центре вносили изменения в проект из-за этого.

Высота установки шкафа — кажется, элементарно, но нет. По нормативам 1,35 м от пола, но если рядом стоят серверные стойки или вентиляционные короба, доступ перекрывается. Приходится смещать, согласовывать с надзорными органами. Один раз из-за такого переноса пришлось менять всю разводку на этаже — дополнительные 12 метров труб и два дня работы.

Подключение к водопроводу — здесь важно предусмотреть ревизионные отверстия. Как-то в ТЦ пришлось демонтировать часть подвесного потолка потому что производитель не установил люки для обслуживания обратных клапанов. Теперь всегда в проектах указываем это требование, даже если заказчик пытается сэкономить на монтаже.

Проблемы совместимости комплектующих

Часто заказчики покупают гидранты у одного производителя, а пожарные рукава с прокладкой у другого. В результате соединения не стыкуются — разница в миллиметр, а уже протечка. Мы в ООО Хэбэй Цзиньжуй изначально комплектуем системы совместимыми элементами, но если привозят чужое, приходится подбирать переходники. Держим на складе набор из 15 вариантов соединений.

С пожарными стволами тоже не все просто. Современные модели с распылителями требуют большего давления, чем старые гидранты. При тестировании в пятиэтажке 1980-х постройки получили на верхнем этаже вместо компактной струи распыление — пришлось менять насосную станцию. Хотя по паспорту гидранты должны были потянуть.

Электронные компоненты в системах мониторинга — отдельная головная боль. Датчики давления от одного бренда не всегда работают с контроллерами другого. Приходится ставить преобразователи сигналов, что удорожает систему на 15-20%. Но без этого нельзя — иначе не пройдешь приемку.

Реальные кейсы из практики

На химическом заводе в Дзержинске устанавливали внутренние пожарные гидранты с дополнительной защитой от коррозии. Через год провели внеплановую проверку — в цехах с агрессивной средой появились очаги ржавчины на крепеже. Выяснилось, что производитель сэкономил на пассивирующем покрытии болтов. Пришлось заменить все крепления на нержавеющие.

В аквапарке под Казанью из-за постоянной влажности отказали механизмы быстрого подключения. Производитель не учел специфику среды — пружины в соединительных головках заклинило. Разрабатывали специальную смазку, которая не смывается водой и не теряет свойства при +35°C.

Самая сложная ситуация была в подземной парковке небоскреба — при тестовом запуске лопнул стояк. Оказалось, производитель использовал трубы с разной толщиной стенки в одной партии. Пришлось менять 40 метров магистрали в условиях ограниченного пространства. С тех пор всегда требуем сертификаты на каждую партию труб.

Эволюция требований к производителям

Раньше главным был ГОСТ, сейчас добавились техрегламенты и стандарты организаций. Например, для высотных зданий требуют гидранты с системой автоматического дренажа — чтобы в неотапливаемых помещениях вода не замерзала. Мы в https://www.jr-fire.ru сначала пытались адаптировать обычные модели, но в итоге разработали отдельную линейку с подогревом клапанов.

Давление — еще один больной вопрос. В старых зданиях максимум 4-5 атмосфер, в новых — до 10. Производители часто не указывают предел прочности соединительных узлов. Приходится самим проводить испытания — как-то разорвало рукав на испытательном стенде при 12 атмосферах, хотя по паспорту должен был держать 15.

Сейчас многие требуют системы мониторинга в реальном времени. Но не все производители понимают, что датчики должны работать в условиях вибрации и перепадов температур. Ставили такие на метродепо — через месяц половина вышла из строя. Вернулись к проверенным механическим манометрам с дублирующей сигнализацией.

Что действительно важно при выборе

Первое — наличие полного цикла производства. Если производитель покупает комплектующие и только собирает, всегда есть риск несовместимости. У нас в ООО Хэбэй Цзиньжуй Монтаж и Сервис Противопожарного Оборудования свой цех металлообработки и полимерных изделий — контролируем каждый узел.

Второе — испытательное оборудование. Без гидравлических стендов и климатических камер нельзя гарантировать работу в экстремальных условиях. Как-то привезли партию гидрантов от нового поставщика — на тестах 3 из 10 дали течь при -30°C. Хорошо, что проверили до монтажа.

И главное — монтажный опыт. Можно сделать идеальный гидрант, но если не учесть особенности объекта, система не сработает в критический момент. Поэтому мы всегда выезжаем на осмотр до начала работ, даже если это увеличивает сроки подготовки проекта. Мелочей в противопожарных системах не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оцинкованная стальная труба

Оцинкованная стальная труба -

Мобильное трёхколёсное противопожарное депо

Мобильное трёхколёсное противопожарное депо -

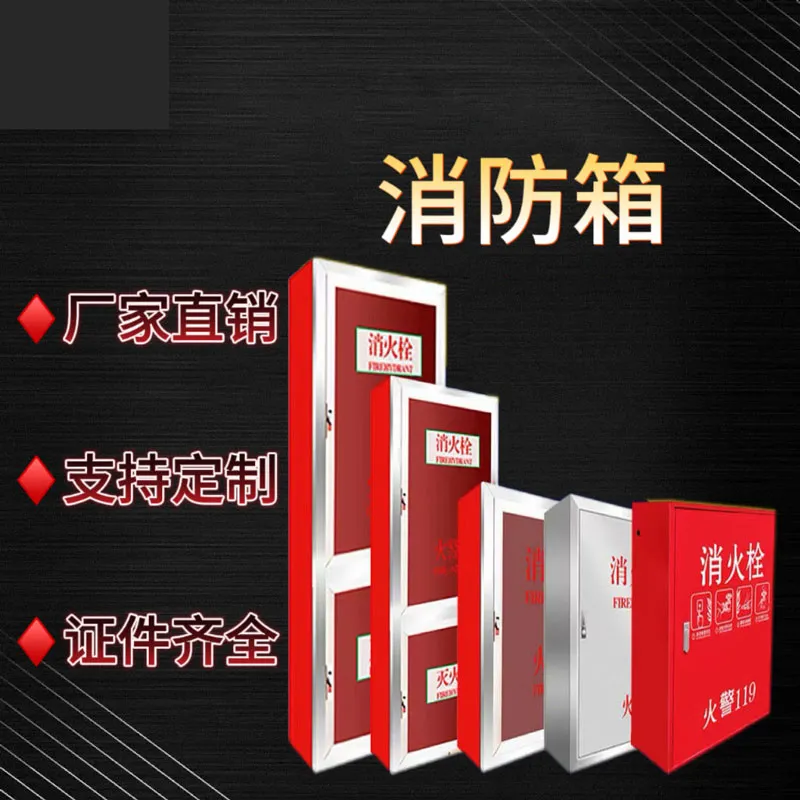

Пожарный шкаф

Пожарный шкаф -

Огнетушитель

Огнетушитель -

Надувная пожарная палатка

Надувная пожарная палатка -

Пожарная стальная лопата

Пожарная стальная лопата -

Пожарный гидрант

Пожарный гидрант -

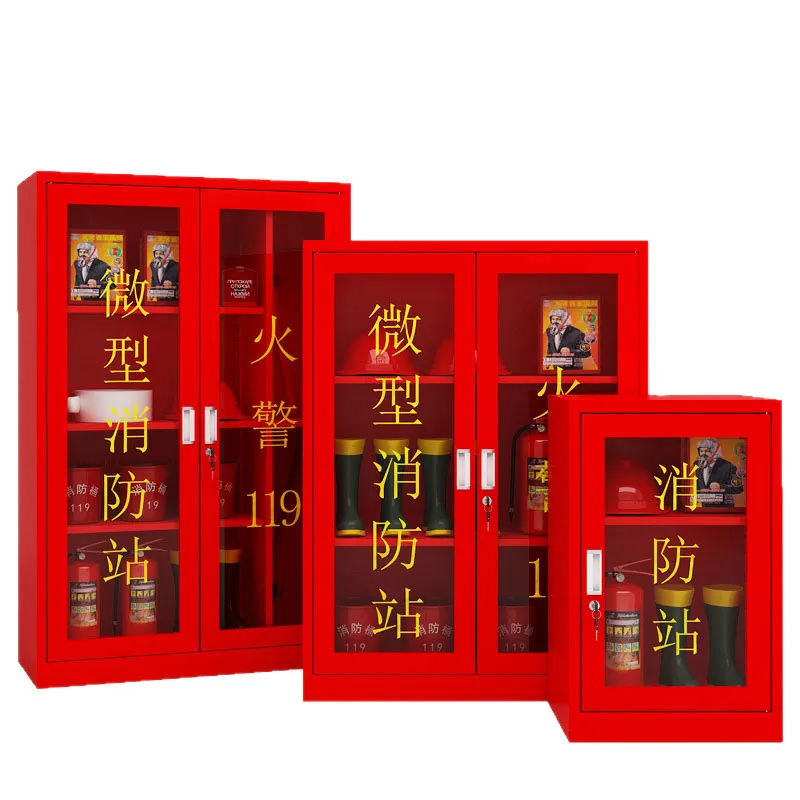

Шкаф микро-пожарного поста

Шкаф микро-пожарного поста -

Лесная пожарная экипировка

Лесная пожарная экипировка -

Подвесной огнетушитель с гептафторпропаном

Подвесной огнетушитель с гептафторпропаном -

Комплект ручного аварийно-спасательного инструмента

Комплект ручного аварийно-спасательного инструмента -

Стационарный пожарный ствол

Стационарный пожарный ствол

Связанный поиск

Связанный поиск- Порошковый огнетушитель стационарный производитель

- Труба стальная оцинкованная dn100 производитель

- Ороситель сухотрубный верхнего расположения

- Огнетушитель порошковый 6 кг цена

- ороситель спринклерный ty365

- Огнетушитель порошковый 8 кг производители

- Шкаф пожарный престиж завод

- Внутренний пожарный гидрант поставщик

- Наконечник ствола основный покупатель

- Ящик металлический для огнетушителя завод